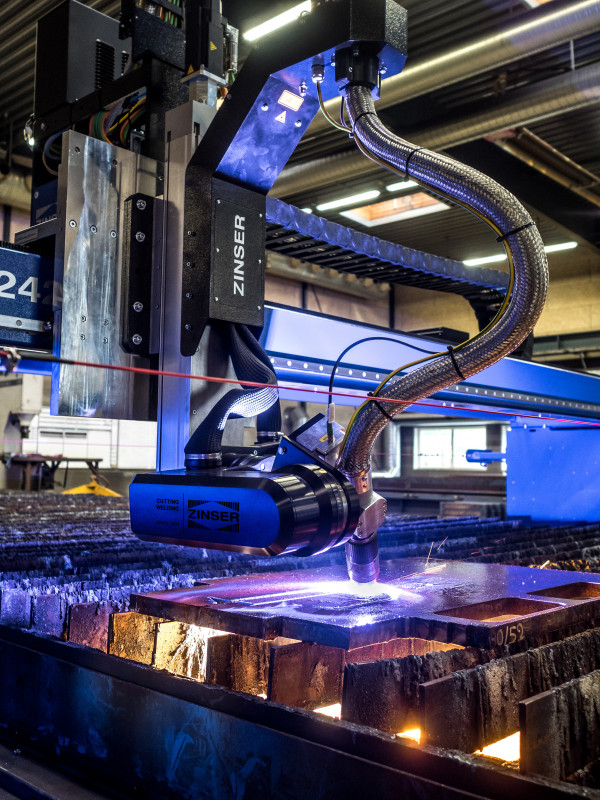

Lantek, ein Anbieter von Softwarelösungen für die Blechfertigung, und Zinser, deutscher Hersteller von Blech- und Rohrschneidanlagen, haben gemeinsam eine innovative Lösung entwickelt, die das Fasenschneiden bei vorgeschnittenen Teilen optimiert. Damit können die Kunden ohne Unterbrechung der Produktion die Präzision und Qualität ihrer Endbearbeitung verbessern sowie ihre Effizienz steigern.

Bislang erfolgte das Fasenschneiden bereits während des Schneidens der Platte gemäß der Schachtelung, was häufig zu Kollisionen, Ungenauigkeit der Schnitte oder Verlangsamung der Produktion führte. Die Branche geht nun zu einem effizienteren Ansatz über: Zunächst werden die Teile auf einer Hochleistungsmaschine geschnitten und dann solche, die Fasen erfordern, an eine spezielle Fasenschneidmaschine übergeben.

Neuer Produktionsansatz, bessere Kontrolle

Dieser Ansatz wurde von mehreren europäischen Maschinenherstellern übernommen. Er vermeidet unnötigen Stillstand beim Schnitt der Werkstücke und ermöglicht eine bessere Kontrolle des Fasenschneidens. Zentraler Punkt zu diesem Ansatz ist das System zur Teileerkennung von Zinser. Die Maschinen erfassen die Geometrie jedes Teils mit verschiedenen Methoden, darunter Kameras, Sensoren und Mehrpunktmessungen. So können sie die Rotationsmatrix des Werkstücks bestimmen und die Fasen mit höchster Genauigkeit schneiden.

Fortschrittliche Software für präzisere Schnitte und schnellere Produktion

Der Beitrag der Software von Lantek zu dieser Entwicklung war entscheidend für die Optimierung der Fasenerstellung in einer unterbrechungsfreien Produktion. Mit einem speziell für die Zinser-Maschinen entwickelten Postprozessor nutzt die Software von Lantek den Input des Sensoren-Systems von Zinser, berechnet Position und Ausrichtung jedes Teils und passt die Schneidparameter automatisch an.

„Unsere Entwicklung hilft Kunden, Arbeitsabläufe zu optimieren und Materialabfall zu reduzieren, ohne dass dabei die Qualität des Fasenschneidens beeinträchtigt wird. Diese Technologie ermöglicht präzisere Schnitte und beschleunigt die Produktion. Darüber hinaus gewährleistet sie eine reibungslose Integration in den übrigen Fertigungsprozess“, erklärt Francisco Pérez, Direktor des OEM-Kanals bei Lantek.

Größere Effizienz bei komplexen Geometrien

Durch die Integration der Software von Lantek in die Zinser-Maschinen können die Unternehmen das Fasenschneiden effizienter gestalten, insbesondere bei Teilen mit komplexen Geometrien. Die Trennung vom ersten Schnitt führt zu einem reibungsloseren Produktionsfluss und vermeidet unnötige Ausfallzeiten.

Die wichtigsten Vorteile im Überblick:

- Größere Präzision beim Fasenschneiden dank genauer Erkennung der Position jedes Teils.

- Geringere Ausfallzeiten, da komplexe Vorgänge von einer Spezialmaschine erledigt werden, ohne die Primärproduktion zu unterbrechen.

- Optimierter Arbeitsablauf durch nahtlose Integration von Schnitt und Fasenschneiden.

- Kompatibilität mit verschiedenen Methoden der Teileerkennung, wie beispielsweise mit Kameras und Sensoren, was eine größere Flexibilität in der Produktion ermöglicht.

Ein weiterer Schritt Richtung intelligenter Automatisierung

Die Lösung wird bereits in verschiedenen Anlagen in ganz Europa erfolgreich eingesetzt und hat sich für die Optimierung des Fasenschneidens in der Blechfertigung bewährt. Das Software-Design gewährleistet eine nahtlose Integration mit verschiedenen Schneid- und Automatisierungssystemen, wodurch sie in Zinser-Branchen wie dem Metallbau, Schiffbau und Schwermaschinenbau eingesetzt werden kann. Mit ihrem Fokus auf Präzision, Effizienz und reduzierten Ausfallzeiten stellt die Technologie einen wichtigen Schritt in Richtung autonomer Fertigung dar, bei der die Kombination aus fortschrittlicher Software und spezialisierten Maschinen die Produktion optimiert, ohne die Schnittqualität zu beeinträchtigen.

(Quelle: Pressemeldung Lantek Systemtechnik GmbH)