Dreimal Schweißen, einmal Kleben

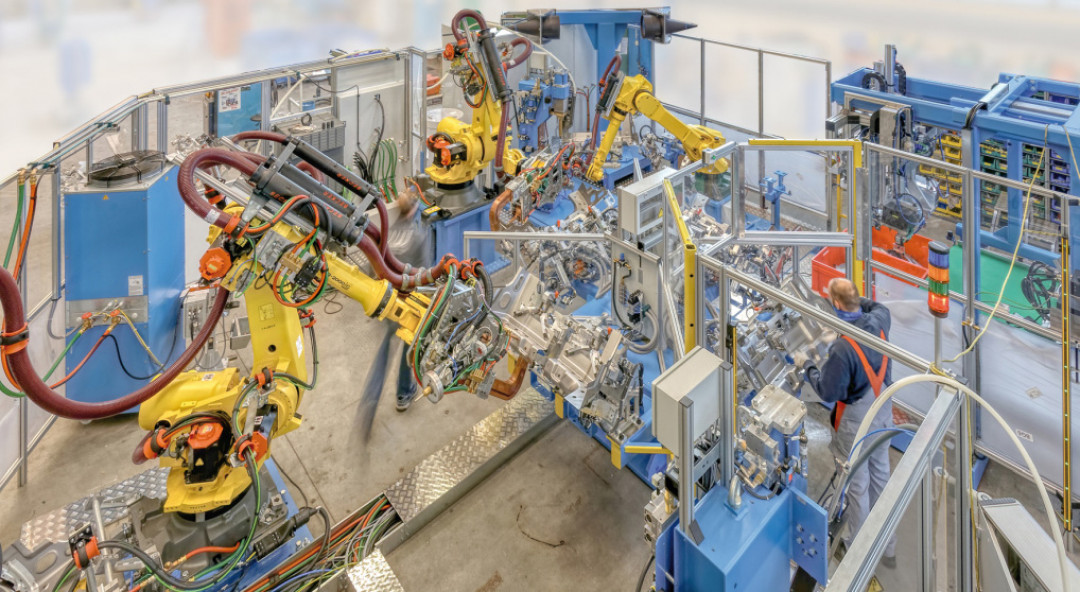

Die Einzelteile der jeweiligen Bauteile werden von einem Bediener in beide Seiten der Bauteilaufnahme der Anlage gelegt, wo sie pneumatische Kraftspanner und Magnetgreifer sicher spannen bzw. fixieren. Nach einer 90°-Drehung positioniert der Drehtisch die Bauteilaufnahmen mit den Bauteilen am ersten Schweißroboter. Bestückt ist der Roboter mit einer Punktschweißzange und der Dosiereinheit für den Kleber.

Damit die Anlage die beiden fixierten Einzelteile verbinden kann, werden sie zunächst durch eine pneumatische Bewegung auseinandergeschwenkt. Dann trägt der Roboter mittels der Dosiereinheit den Kleber auf die vorgesehenen Stellen auf. Anschließend bringt die pneumatische Bewegung die Einzelteile wieder zusammen, und die robotergeführte Punktschweißzange fixiert sie durch Schweißpunkte. Nach einer weiteren 90°-Drehung bringt ein zweiter Roboter die restlichen Schweißpunkte mit Hilfe einer robotergeführten Punktschweißzange an den verbundenen Bauteilen an. Dr. Henning Grebe: „Schließlich müssen noch die Rundschweißmuttern angebracht werden. Dazu dreht sich der Drehtisch nochmals um 90° und positioniert die Bauteilaufnahme in den Arbeitsbereich eines Handling-Roboters. Dieser entnimmt dann die geschweißten Bauteile mit einem Greifer und führt sie zu einem C-Modul zum Buckelschweißen. Dort werden die Rundschweißmuttern durch einen Setzkopf zugeführt und auf die Bauteile geschweißt.“

Geprüfte Qualität im Sekundentakt

Um festzustellen, ob die Einzelteile präzise zusammengefügt wurden, folgt die automatisierte Qualitätskontrolle: Der Handling-Roboter bringt die fertigen Bauteile in die Messstation, wo modernste Kameratechnologie ihre Geometrie überprüft. Ist alles in Ordnung, geht es weiter in die Markierstation. Dort werden in die Bauteile fortlaufende Nummern eingeprägt. Sie garantieren eine eindeutige Identifizierung und Rückverfolgbarkeit – ein essentielles Qualitätsmerkmal in der Automobilindustrie. Schlussendlich fördert ein Auslauftransportband die Bauteile aus der Anlage. „Unsere automatische Drehtischanlage verbindet die Einzelteile innerhalb weniger Sekunden zuverlässig und präzise. So kann WMU seine hohen Stückzahlen fahren und dabei die Qualität liefern, die die Kunden aus der Automobilindustrie verlangen“, freut sich Dr. Henning Grebe. „Zudem ermöglicht die Drehtischanlage einen schnellen Wechsel auf verschiedene Bauteile. Denn aufgrund der spezifischen Bauart besitzen solche Anlagen einen sehr hohen ReUse-Faktor, so dass nach Ablauf des Projektes weitere Bauteile aus einer Bauteilfamilie ohne großen Aufwand auf der Anlage weitergefertigt können.“

(Quelle: Presseinformation der DALEX GmbH)

Schlagworte

AutomaationAutomobilbauAutomobilzuliefererBuckelschweißenKlebenKlebtechnikMarkierenPressenProduktionPrüfenPunktschweißenStanzenZiehen