Mit drei zukunftsweisenden Themen präsentiert sich das Institut für Kunststoffverarbeitung (IKV) in Industrie und Handwerk an der RWTH Aachen vom 8. bis 15. Oktober 2025 auf der K 2025 in Düsseldorf: Im Fokus stehen die Entwicklung einer nachhaltigen, vollständig recyclingfähigen 2K-Soft-Touch-Anwendung, ein Walzeninspektionssystem zur Qualitätsverbesserung bei der Rezyklatverarbeitung in der Flachfolienextrusion sowie eine neue Initiative, die Unternehmen dabei unterstützt, die Potenziale von Digitalisierung und Künstlicher Intelligenz zu erkennen, systematisch zu bewerten und gezielt zu nutzen.

Wirtschaftliche Produktion kreislauffähiger Soft-Touch-Leichtbaukomponenten

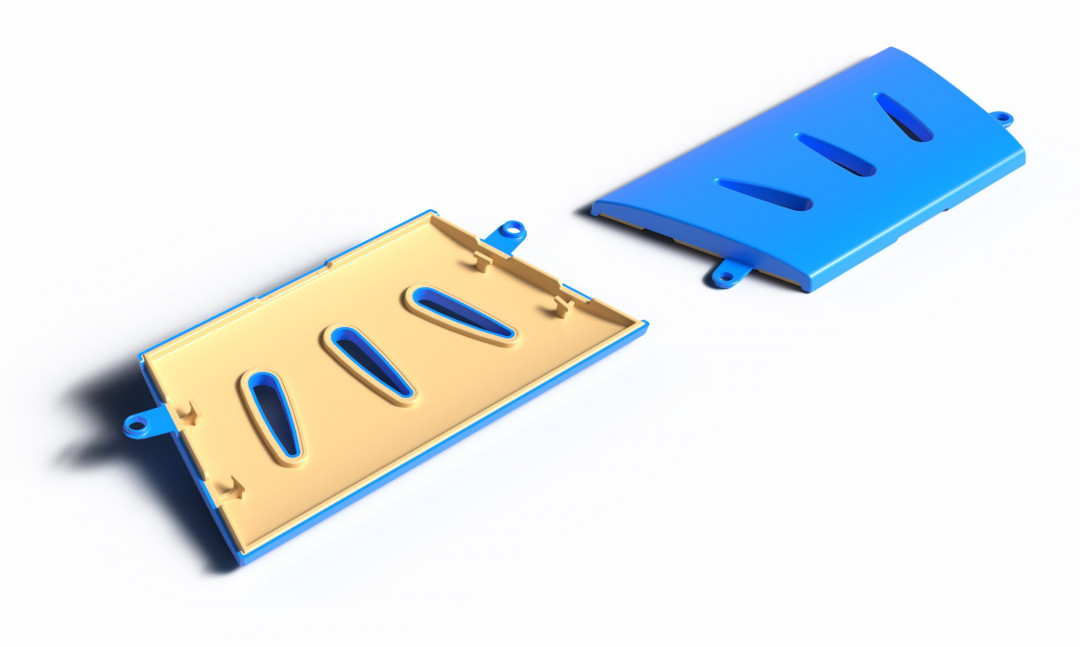

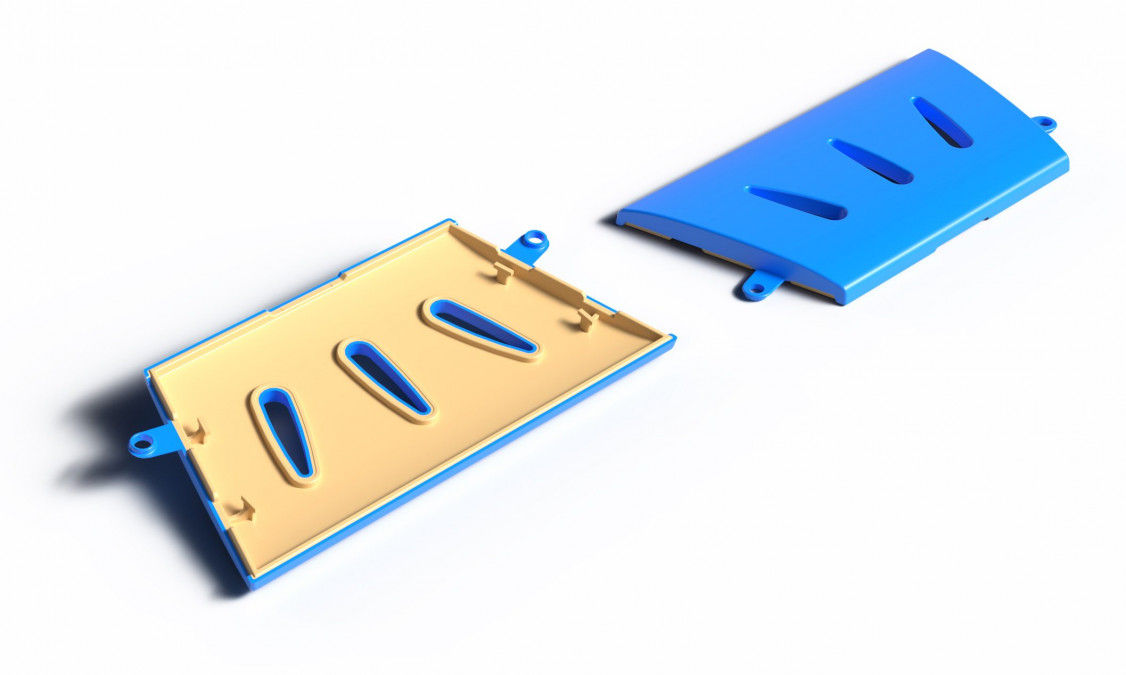

Für Soft-Touch-Bauteile mit mehreren Komponenten sind Recyclinggerechtes Design und CO₂-Reduktion über den Lebenszyklus hinweg besonders anspruchsvoll. Das IKV präsentiert auf der K 2025 eine mechanisch rezyklierbare Leichtbaualternative, die optisch und haptisch mit herkömmlichen Lösungen konkurrieren kann. Am Stand C16 in Halle 14 entstehen live Soft-Touch-Handballenablagen für Tastaturen – ein Beweis für Leistungsfähigkeit, Serientauglichkeit und Wirtschaftlichkeit des neuen Produktionskonzeptes.

Die Handballenablage besteht aus einem Polypropylen-Träger, auf den als weiche Komponente ein thermoplastisches Elastomer aufgespritzt wird. Vorteil: Beide Komponenten sind Thermoplaste und lassen sich gemeinsam recyceln. Aus zerkleinerten Handballenablagen kann ein PP-Rezyklat compoundiert und für die Herstellung neuer PP-Träger genutzt werden. Die Umsetzung zeigt das IKV auf dem Messestand zeigt das IKV anhand von mehrfach rezyklierten Formteilen mit Rezyklatgehalten von bis zu 30 %.

Gefertigt wird im 2K-Thermoplast-Schaumspritzgießverfahren (TSG) mit chemischem Treibmittel. Ein atmendes Werkzeug mit variierendem Kavitätsvolumen ermöglicht hohe Aufschäumgrade bei gleichzeitig hochwertiger Oberfläche. Eine isolierende Werkzeugbeschichtung und die Bauteilprägung im Werkzeug steigern die Oberflächenqualität zusätzlich. Durch das Schäumen lässt sich die Dichte des Trägers um etwa 8 % und die des TPE um bis zu 80 % verringern.

Die geringe Dichte und die Rezyklierbarkeit des Verbunds verbessern den CO2-Fußabdruck über den gesamten Lebenszyklus deutlich. Da etablierte Technologien und Werkstoffe genutzt werden, ist die Lösung kostengünstig und direkt industriell einsetzbar. Eine 100 % Inline-Prüfung der haptischen und mechanischen Eigenschaften in der Fertigungszelle auf dem Stand zeigt die Serienreife des Prozesses. Mithilfe der vom IKV-Spin-off OSPHIM entwickelten Digitalisierungslösungen wird der Fertigungsprozess in Echtzeit intelligent eingerichtet, optimiert und überwacht – unterstützt durch KI-Methoden aus der IKV-Forschung.

Inspektionssystem zur Verfolgung der Walzenbelagsbildung bei der Flachfolienextrusion

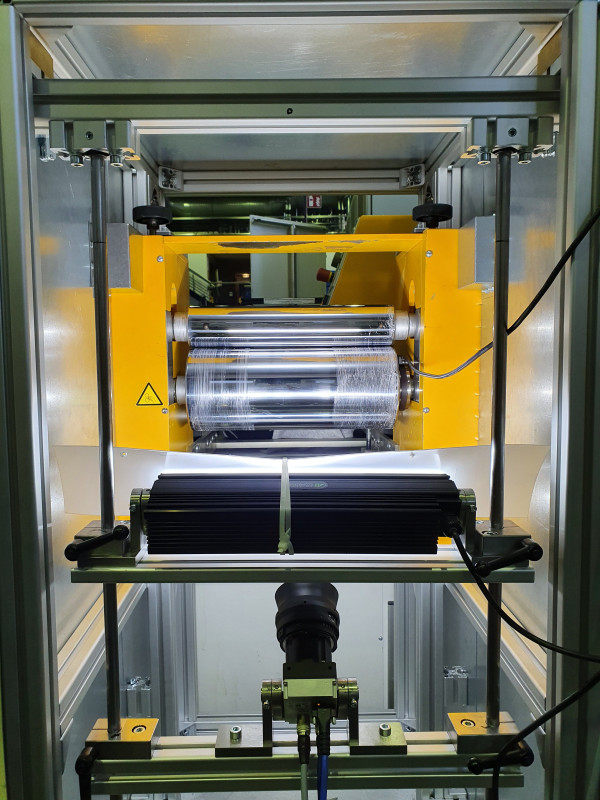

Zur Verbesserung von Qualität und Produktivität in der Flachfolienextrusion hat das IKV ein optisches Inspektionssystem entwickelt, das die Belagsbildung auf Kalanderwalzen im laufenden Prozess überwacht und bewertet. Eine frühzeitige Erkennung ist entscheidend, da Ablagerungen die Folienqualität mindern und bis zum Produktionsstopp führen können. Besonders bei der Verarbeitung von Rezyklaten ist die Belagsbildung wegen Chargenschwankungen kaum vorhersehbar. Ohne Überwachung werden kritische Werte erst erkannt, wenn bereits Ausschuss produziert wird und die Produktion zur Reinigung der Walze unterbrochen werden muss.

Das am IKV entwickelte Inspektionssystem lässt sich einfach und kostengünstig in bestehende Anlagen integrieren. Darüber hinaus kann es mit einem automatischen Walzenreinigungssystem gekoppelt werden, das bei kritischer Belagsmenge aktiviert wird. Grundlage ist die optische Erfassung von Glanzveränderungen der Walzenoberfläche durch Ablagerungen. Ein integriertes Kamerasystem erstellt für jede Walzenumdrehung ein Bild der Oberfläche. Ein Bildverarbeitungsalgorithmus quantifiziert dann die Belagsbildung anhand der Grauwerte der Aufnahme, sodass die Belagsbildung über die Extrusionslänge verfolgt werden kann.

Gerade kleine und mittlere Unternehmen, die auf einfache und robuste Produktionsprozesse angewiesen sind, können mit dem Inspektionssystem erstmals Walzenbeläge rechtzeitig erkennen und Gegenmaßnahmen ergreifen – bevor Ausschuss entsteht oder Stillstände auftreten. Zudem verfügt das IKV mit dem System nun über einen Prüfstand, um die Interaktionen zwischen Kunststoffen und Walzenoberflächen mit minimalem Materialeinsatz systematisch zu untersuchen und Handlungsempfehlungen für die Industrie abzuleiten.

Für die Messedemonstration wird der Folienextrusionsprozess mit einer rotierenden Kühlwalze nachgestellt, die mit dem Inspektionssystem ausgestattet ist. Die Walze ist abschnittsweise mit unterschiedlichen Belägen präpariert. Wie im realen Prozess erfasst die integrierte Kamera kontinuierlich Bilder der Oberfläche, aus denen der Algorithmus anhand der Graustufen eine Live-Bewertung der Belagsbildung erstellt.

Künstliche Intelligenz für die Kunststoffindustrie

Digitalisierung und KI eröffnen konkrete Wege, um die vielfältigen Herausforderungen der Kunststoffbranche zukunftssicher zu meistern. Mit der Initiative KI4KI – Künstliche Intelligenz für die Kunststoffindustrie fördert das IKV die systematische Nutzung von KI-Methoden entlang des gesamten Produktlebenszyklus. Ziel ist es, Unternehmen aus Kunststoff- und Digitalwirtschaft zu vernetzen und praxisnahe Lösungen in Entwicklung und Produktion zu etablieren.

Teilnehmende Unternehmen gewinnen dadurch die Fähigkeit, Potenziale der Digitalisierung und Künstlichen Intelligen (KI) zu erkennen, zu bewerten und gezielt in ihre Prozesse einzubinde, um sich nachhaltige Wettbewerbsvorteile zu erschließen.

KI4KI umfasst Workshops, Expertentalks, Technologiedemonstrationen, individuelle Beratung zu KI-Strategien sowie eine digitale Wissensplattform mit Community. Der systematische Prozess gliedert sich in vier Phasen:

- Analysieren: Status- und Potenzialanalyse auf Basis anonymer Interviews

- Verstehen: Vermittlung praxisnahen Grundlagenwissens zu KI in der Kunststoffverarbeitung

- Ermöglichen: Entwicklung der Kompetenzen zur Identifikation und Priorisierung konkreter Anwendungsfelder

- Anwenden: Erarbeitung individueller Umsetzungsstrategien und Überführung von KI-Anwendungen in die betriebliche Praxis

KI4KI richtet sich an alle Akteure entlang des Kunststoffproduktlebenszyklus – von Materialherstellern, Maschinenbauern und Software-Entwicklern über Produktdesigner, Kunststoffverarbeiter, Prüflabore und Messtechnikhersteller bis hin zu IT-Partnern und Rohstofflieferanten.

Ein Schwerpunkt liegt auf der KI-gestützten Optimierung der Produktentwicklung, etwa durch virtuelle Auslegung, simulationsbasierte Methoden und datengetriebene Erweiterungen. Ebenso wichtig sind Effizienzsteigerung und Qualitätsverbesserung in der Produktion, zum Beispiel durch prädiktive Wartung, automatisierte Qualitätsüberwachung oder datenbasiertes Prozessmonitoring.

Darüber hinaus befasst sich KI4KI mit Querschnittsthemen wie Datenmanagement, regulatorischen Anforderungen, Datensouveränität und ethischen Fragen und unterstützt Unternehmen so bei ihrer strategischen Positionierung in der digitalen Transformation.

Auf der K präsentiert das IKV KI4KI erstmals ausführlich der Öffentlichkeit. Am Messestand stehen Experten bereit, um interessierte Unternehmen umfassend zu KI-Methoden, Digitalisierung und einer möglichen Teilnahme an der Initiative zu beraten.

(Quelle: Institut für Kunststoffverarbeitung (IKV))

Schlagworte

DigitalisierungElastomereFolienInspektionKIKunststoffRecyclingThermoplasteWalzen