Thermisches Direktfügen durch optimierte Oberflächenvorbehandlung

Das Kunststoff-Zentrum SKZ in Würzburg und das Fraunhofer Institut für Werkstoff und Strahltechnik (IWS) in Dresden entwickeln gemeinsam innovative Verfahren zum produktiven Fügen von Metall-Kunststoff-Verbindungen. Am 1. April startete ein Forschungsprojekt, das die Kombination von industriell verfügbaren Oberflächenvorbehandlungen und thermischen Direktfügetechniken intensiv beleuchtet.

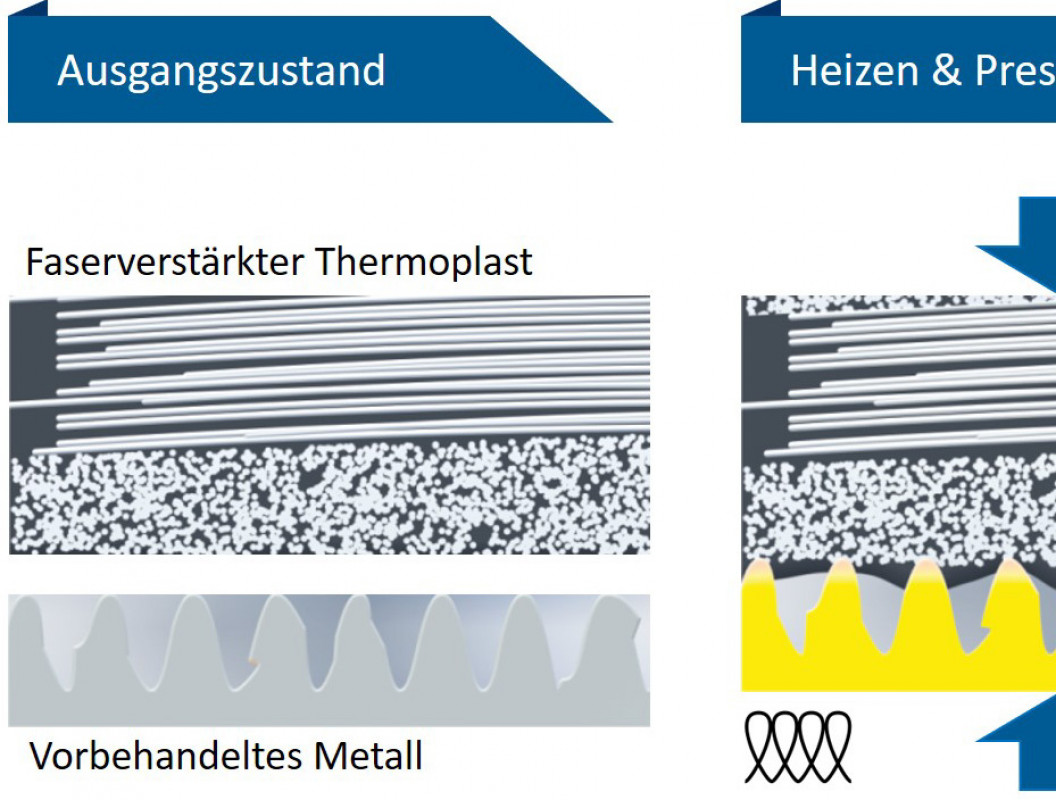

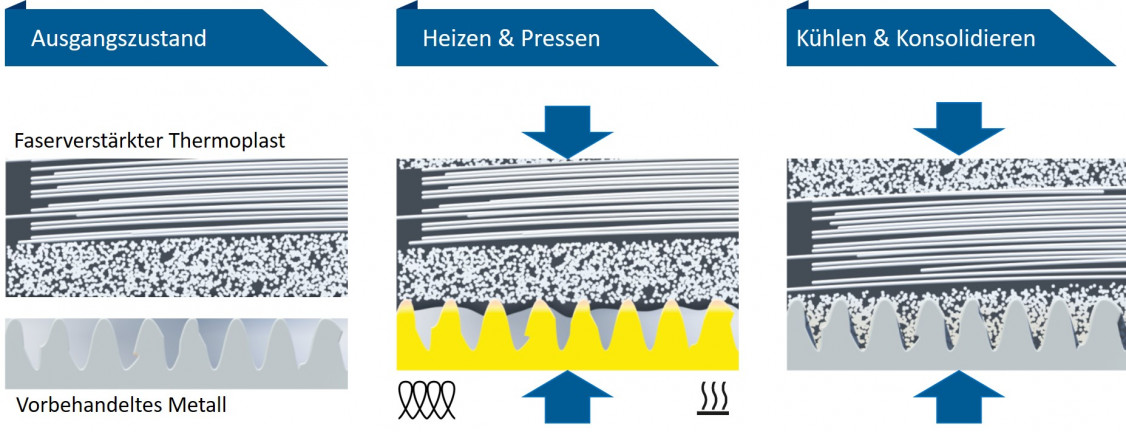

Das thermische Direktfügen stellt einen innovativen Ansatz zur Herstellung von Metall-Kunststoff-Verbindungen dar, bei dem Metall und Kunststoff lokal erwärmt und vergleichbar zu einem Schweißprozess gefügt werden. Die erwarteten Vorteile des thermischen Direktfügens sind kurze Taktzeiten, umfangreiche Möglichkeiten in der Prozessüberwachung und eine hohe Chance für die Automatisierung von Produktionsprozessen und liefert damit viele Ansätze zur Steigerung der Wirtschaftlichkeit.

Zusätzlich erlaubt das thermische Direktfügen aufgrund des möglichen Reverse-Prozesses bzw. „Entfügens“ auch die Entwicklung innovativer Reparaturkonzepte und eine sortenreine Materialtrennung am Lebensende des Bauteils. Dadurch erfüllt das thermische Direktfügen im Gegensatz zu den meisten Alternativen im Multi-Material-Leichtbau die Anforderungen der Europäischen Union zur sicheren Integration in Kreislaufwirtschaftskonzepte. Das thermische Direktfügen hat damit ein großes Potenzial, sich zu zukünftig zu einem etablierten Fügeverfahren für Metall-Kunststoff-Verbindungen zu entwickeln, das sowohl in der Serien- als auch in der Einzelteilfertigung nutzbar ist.

Im Forschungsvorhabens werden Fügeverfahren basierend auf Induktion und Einsatz von keramischen Hochrate-Heizelementen untersucht. Die Schwerpunkte der Vorbehandlungstechniken bilden z. B. Laserstrukturierung und Plasmaverfahren zur Oberflächenmodifizierung der Fügepartner. Diese Strukturierung der Metalloberfläche ermöglicht dabei eine Festigkeitssteigerung durch Verzahnung von Metall und Kunststoff. Mit Plasmabehandlung wird untersucht, ob die häufig schwachen physikalischen Wechselwirkungen zwischen Metall und Kunststoff gezielt verstärkt werden können. Die Festigkeit der hergestellten Verbindungen wird im Vergleich mit alternativen Fügemethoden getestet, insbesondere dem Kleben, und schließt u. a. eine notwendige hohe Temperaturwechselfestigkeit ein.

Interessierte Industrieunternehmen sind eingeladen, sich beim SKZ oder IWS zu melden, um kostenfrei an dem projektbegleitenden Ausschuss teilzunehmen und frühzeitig von den Ergebnissen zu profitieren.

Das Forschungsprojekt mit dem Förderkennzeichen 21456 BG der Forschungsvereinigung Fördergemeinschaft für das Süddeutsche Kunststoff-Zentrum (FSKZ e. V.) wird über die Arbeitsgemeinschaft industrieller Forschungsvereinigungen (AiF) über das Programm zur Förderung der Industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Energie (BMWi) aufgrund eines Beschlusses des Deutschen Bundestages gefördert. Das Projekt startete am 1.April 2021 und läuft für zwei Jahre.

(Quelle: Presseinformation des FSKZ e. V. )

Schlagworte

FügetechnikMulti-MaterialbauweiseOberflächenbehandlungThermisches Direktfügen