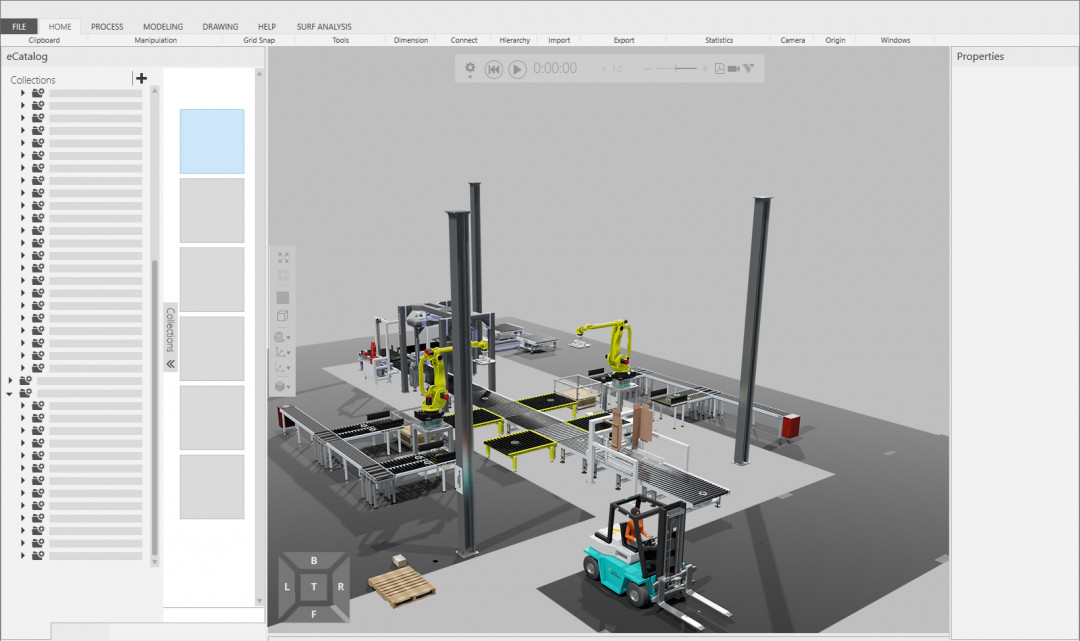

Moderne Software für 3D-Fertigungssimulation verbessern die Entwicklung von Automatisierungslösungen. Auf Basis der Konstruktionsdaten können Hersteller digitale Modelle ihrer Maschinen und Anlagen generieren, mit der realen Software von speicherprogrammierbaren und Roboter-Steuerungen verbinden und virtuell testen, ob Software und Hardware wie geplant funktionieren. Dadurch ist es möglich, einen großen Teil der Inbetriebnahme bereits parallel zum Bau der physischen Anlage oder sogar noch früher durchzuführen.

Visual Components zeigt die zahlreichen Vorteile dieser modernen Methode auf. Mit virtueller Inbetriebnahme können Hersteller von Automatisierungslösungen:

- Zeit und Kosten sparen. Fehler in der Steuerungssoftware oder Anlagenlogik lassen sich bereits während der Simulation entdecken und beheben. Dadurch müssen sie nicht mehr zeitaufwändig und kostspielig an den Anlagen selbst beseitigt werden. Probleme bei der physischen Inbetriebnahme sind häufig der Grund dafür, dass Hersteller den im Projektplan festgelegten Termin für die Werksabnahme nicht einhalten können oder die geplanten Kosten gravierend überschreiten.

- Anlagen flexibel optimieren. Häufig entdecken Hersteller bei der virtuellen Inbetriebnahme noch Möglichkeiten, die Konstruktion zu verbessern und können sie auch noch umsetzen – etwa die Verkürzung der Zykluszeit durch veränderte Greifabläufe oder die Verkleinerung der Aufstellfläche einer Maschine durch die Verlagerung von Komponenten. Bei der physischen Inbetriebnahme ist es dafür meist zu spät oder es ist zu kostspielig.

- Die Sicherheit erhöhen. Bei der nach wie vor erforderlichen regulären Inbetriebnahme müssen oft Schutzvorrichtungen entfernt oder Not-Halt-Systeme vorübergehend deaktiviert werden, um Sicht und Zugang zu gewährleisten. Bewegungspfade, Abläufe, Zeitplanung und Ausnahmebehandlungen können aber bereits vorab virtuell überprüft werden. Die Risiken für das Personal durch Maschinen- und Roboter-Bewegungen sinken dadurch erheblich.

- Nutzer früher schulen. Die Schulung von Ingenieuren, Wartungsteams und Maschinenbedienern kann bereits am digitalen Modell starten. Ihre Unterweisung an der physischen Anlage ist zwar weiterhin erforderlich, aber durch ihren Wissensvorsprung kann der Kunde seine Anlage früher in Betrieb nehmen.

- Den digitalen Zwilling vorbereiten. Das Simulationsmodell der virtuellen Inbetriebnahme kann als Basis für den späteren digitalen Zwilling verwendet werden. Durch die Echtzeit-Verbindung des Modells mit der realen Anlage kann schnell ein datengetriebenes Abbild für die laufende Überwachung, Analyse und Optimierung des Anlagenbetriebs geschaffen werden.

(Quelle: Visual Components GmbH)

Schlagworte

AutomatisierungDigitaler ZwillingFertigungssimulationRobotersteuerung