Flexibilität für komplexe Prozesse

Hohe Anforderungen an die Produktion bei gleichzeitigem Arbeitskräftemangel ruft förmlich nach Automatisierung. Wie muss eine solche Lösung aussehen, die sich leicht in bestehende Arbeitsabläufe integrieren und noch genügend Platz für individuelle Präzisionsarbeiten lässt? Die Schuster Bestuhlungen GmbH aus Kaiserslautern stand an genau diesem Punkt – und hat eine Lösung gefunden, die von allen Mitarbeitenden akzeptiert wird.

Das familiengeführte Unternehmen fertigt seit über 30 Jahren Hörsaal- und Auditoriumsbestuhlung für öffentliche Einrichtungen sowie Bildungseinrichtungen in ganz Deutschland. Seine Stärke liegt darin, Komplettprojekte ausführen zu können. Diese reichen von der Planung über individuelle Präzisionsarbeiten aus Holz und Metall sowie der Polsterung bis hin zur Vor-Ort-Montage. Dies erfordert Flexibilität, macht die Abläufe jedoch auch sehr komplex. Hakt es an einer Stelle, wirkt sich das auf den kompletten Arbeitsablauf aus.

Die Konstruktion von Hörsaalständern und Bühnenunterkonstruktionen erfordert mehrere Schweißschritte. Bis zu drei Schweißfachkräfte arbeiteten bisher an einem Bauteil. Zusätzlich benötigten einzelne Bauteile unterschiedliche Schablonen und Werkzeuge, für die oft noch umgerüstet werden musste. Der personelle Einsatz war immens. Genauso wie das Risiko, denn die geschweißten Bauteile zeigten geringfügige Abweichungen. Noch während der Montage musste nachgearbeitet werden. Langes Schweißen in Zwangslagen und die Belastung durch Rauchgase machten es schwer, Nachwuchsschweißfachkräfte zu finden, die solche Bedingungen akzeptierten.

Startschuss für Entlastung und Prozesssicherheit

Wie groß die Erleichterung durch Automatisierung sein konnte, merkte Schuster Bestuhlungen bereits vor mehr als 10 Jahren. Damals wurde in ein CNC-Holzbearbeitungszentrum investiert, was Prozesse vereinfachte und für Effizienzsteigerung sorgte. Diese positive Erfahrung sollte nun auch für Schweißarbeiten greifen, für Entlastung der Schweißfachkräfte sorgen und die Produktivität ankurbeln.

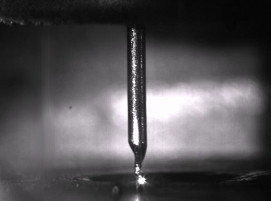

Es wurden unterschiedliche Automatisierungsmöglichkeiten geprüft. Der größte Anspruch des Unternehmens war jedoch, weiterhin die benötigte Flexibilität für kundenspezifische Projekte zu haben und die große Vielfalt abdecken zu können. Außerdem war wichtig, dass auch Nicht-Fachkräfte die Automationslösung bedienen können. Das Team entschied sich für den Schweiß-Cobot iBOTone von Abicor Binzel und hatte die Möglichkeit, diesen zwei Monate lang zu testen.

Direkt bessere Abläufe und Ergebnisse

Der iBOTone hatte schnell einen Platz in der Produktionshalle gefunden und wurde auf Herz und Nieren geprüft. Die Ergebnisse waren wie erhofft: Ohne Umrüstungen und manuelle Mehrarbeit wurde die Durchsatzzeit pro Teil erhöht. Ein Mitarbeiter bedient den Schweiß-Cobot und erledigt parallel dazu andere Aufgaben. Die geschweißten Bauteile müssen nicht mehr nachgearbeitet werden und passen bei der Montage perfekt. Die Mitarbeitenden sind zufriedener, weil sich ihre körperliche Belastung reduziert hat. Sie sehen im iBOTone einen Kollegen, der die monotonen Arbeiten übernimmt, während sie selbst anspruchsvollere Tätigkeiten ausführen können. Die Teams werden nun strategisch besser zusammengestellt. Fachwissen- und Problemlösungskompetenz kann auf diese Weise gezielter eingesetzt werden.

Ronald Schunn, Betriebsleiter von Schuster Bestuhlungen: „Der iBOTone bietet uns beim Schweißen dieselbe Flexibilität und Effizienz, die uns unsere CNC-Maschine vor Jahren in der Holzbearbeitung ermöglicht hat. Aber jetzt kann jeder schweißen. Das ist ein echter Durchbruch für uns. Angesichts des Fachkräftemangels und des Wunschs nach modernen, flexiblen Arbeitsplätzen sehen wir darin eine Chance, unser Unternehmen zukunftssicher aufzustellen.“

Die Transformation von Schuster Bestuhlungen zeigt, dass gezielt eingesetzte Automatisierung handwerkliches Können ergänzt und nicht ersetzt. Mitarbeitende werden unterstützt, nicht verdrängt. Arbeitsplätze werden attraktiver und ziehen junge Talente an, während die Erfahrung langjähriger Teammitglieder geschätzt und zielgerichtet eingesetzt werden kann.

Für Ronald Schunn stellt sich das folgendermaßen dar: „Der Cobot entlastet unsere Mitarbeitenden von monotonen, körperlich anstrengenden Aufgaben, sodass sie sich auf Tätigkeiten konzentrieren können, die echtes Fachwissen erfordern. Davon profitieren alle.“

Mehr zum Schweiß-Cobot iBOTone

(Quelle: Alexander Binzel Schweisstechnik GmbH & Co. KG)

Schlagworte

AutomatisierungCobotFlexibilitätHandwerkPräzisionSchweißen