Mit angepassten Lösungen ebnet HD Sonderoptiken für die Lasertechnik GmbH & Co. KG dem Laserstrahlauftragschweißen den Weg in unterschiedlichste Anwendungsbereiche. Im Zentrum steht dabei das komplexe Handling des pulverförmigen Zusatzmaterials.

In Form des 3D-Drucks wird die additive Fertigung in den vergangenen Jahren auch in der öffentlichen Wahrnehmung verstärkt als wichtige technische Entwicklung dieses Jahrtausends betrachtet. Auch wenn die Technologie noch Hürden zu überwinden hat, eröffnet sie heute schon Möglichkeiten, die klassische Zerspanungskunst neu zu definieren. Das zugrunde liegende Prinzip des generativen Aufbaus von Geometrien durch schichtweisen Materialauftrag ist im Laserstrahlauftragschweißen längst etabliert und zeigt, wie additive Fertigung die industrielle Praxis mit neuen Freiheiten und Effizienzgewinnen bereichert.

Fertigen, Reparieren, Funktionalisieren – ein Verfahren, vielfältige Anwendungsmöglichkeiten

Mit der Entwicklung des Festkörperlasers und der Umsetzung industrieller Anwendungsmöglichkeiten wurde in den 1960er Jahren der Grundstein für ein Verfahren gelegt, das heute als Laserstrahlauftragschweißen (LMD/DED) oder Hochgeschwindigkeits-Laserstrahlauftragschweißen (EHLA) bekannt ist. Beide Verfahren bieten vielfältige Möglichkeiten sowohl in der additiven Fertigung als auch in Reparatur und Beschichtung von Werkstücken. Dabei schafft das Laserstrahlauftragschweißen gegenüber konventionellen galvanischen Verfahren, die nur mechanisch haften, einen echten schmelzmetallurgischen Verbund zwischen Beschichtung und Substrat. So lassen sich hochbelastbare, maßhaltige Schichten aus einem breiten Werkstoffspektrum direkt aufbringen, bei hoher Qualität, Flexibilität und gleichzeitig besserer Energieeffizienz und Umweltverträglichkeit als bei chemischen Oberflächenverfahren wie Hartverchromen.

Präzision, Zuverlässigkeit und Effizienz – Pulverhandling als zentrale Herausforderung

Beim Verfahren des Laserstrahlauftragschweißens wird das pulverförmige Ausgangsmaterial in einem Trägergasstrom auf die von einem Laserstrahl aufgeschmolzene Oberfläche eines Werkstücks aufgebracht und hier mit diesem verschmolzen. Neben der Präzision und Zuverlässigkeit des Lasers ist hierbei das gesamte Handling des Pulvers von zentraler Bedeutung. Als Weg des Pulvers lassen sich hier die wesentlichen Prozesse der Pulverförderung, des Pulvermanagements und der Pulverapplikation zusammenfassen. Präzision, im Sinne einer dauerhaft gleichbleibenden Pulverversorgung, einer homogenen Pulververteilung und einer hohen Pulverdichte bei möglichst geringer Fehlleitung von Pulverpartikeln (Overspray), ist dabei der wesentliche Qualitäts- und Kostenfaktor. Für maximale Effizienz und volle Prozesskontrolle entscheidet jedes einzelne Bauteil, das das Pulverhandling prägt – hier trennt sprichwörtlich sich die Spreu vom Weizen.

Von den Grundlagen zur kundenspezifischen Lösung

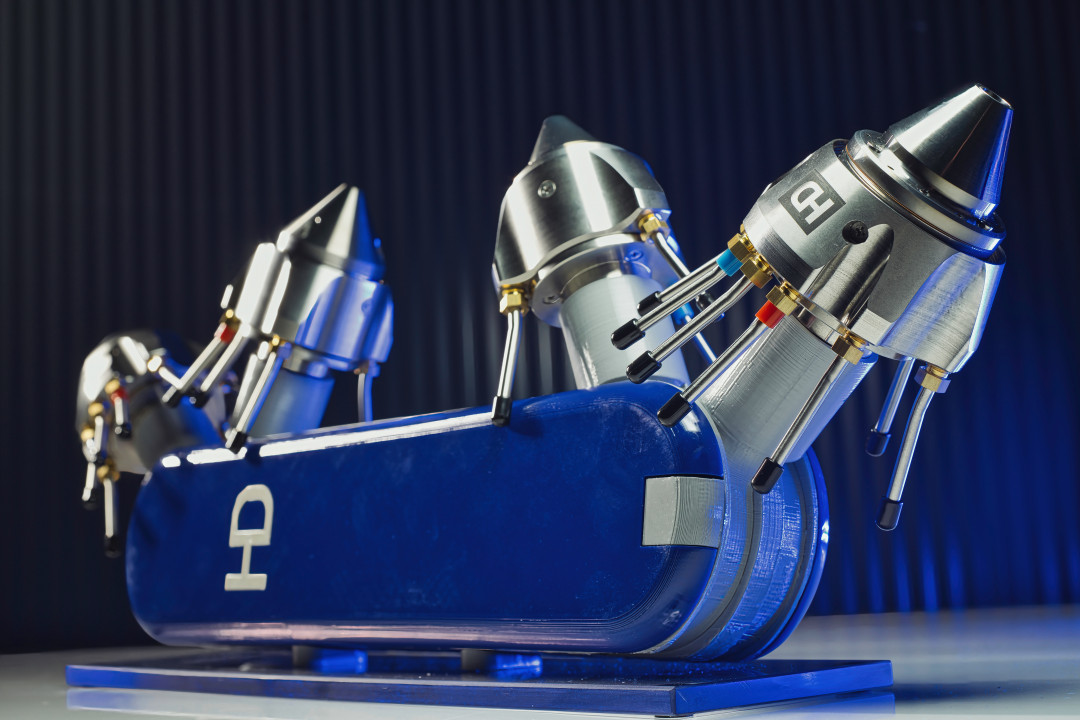

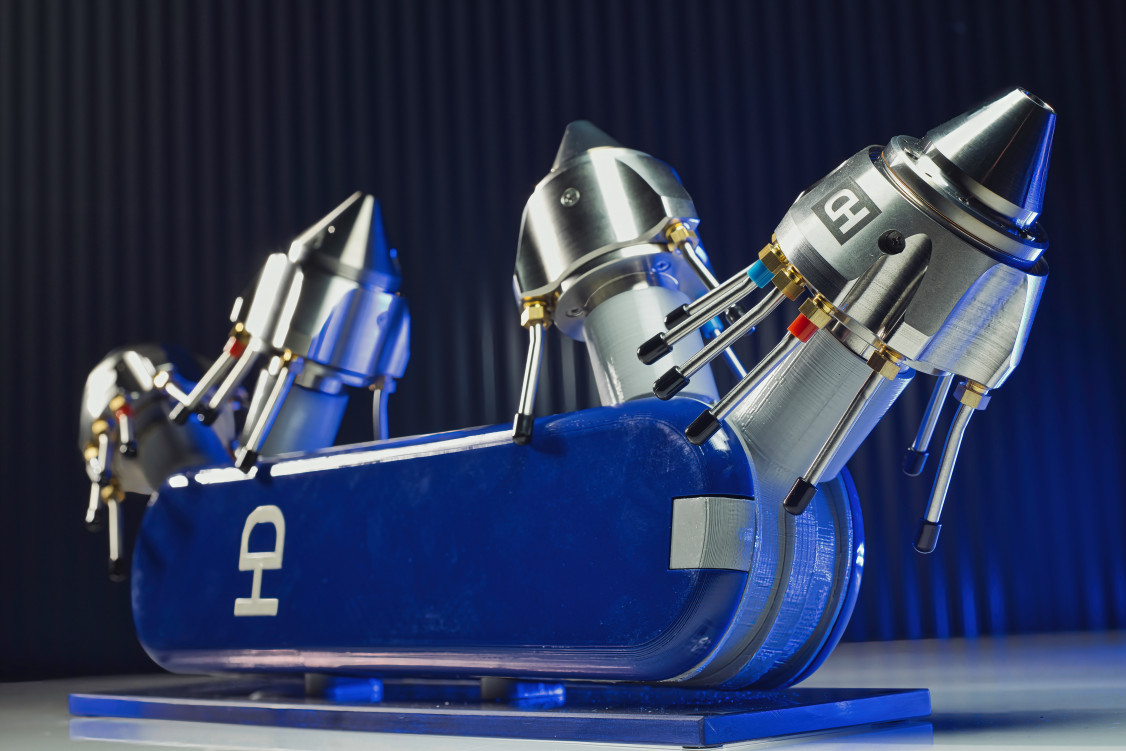

Seit der Gründung 2005 entwickelt und fertigt die Harald Dickler – Sonderoptiken für die Lasertechnik GmbH & Co. KG innovative Pulverdüsen und Systemkomponenten für LMD- und EHLA-Anwendungen. Mit den führenden Forschungseinrichtungen im Bereich der additiven Fertigung, dem Fraunhofer-Institut für Lasertechnik ILT und dem Lehrstuhl DAP der RWTH Aachen, treibt das Unternehmen die Weiterentwicklung modernster Laser- und Beschichtungstechnologien voran. Zu den Kunden des Unternehmens zählen anspruchsvollste Akteure aus allen denkbaren Anwendungsbereichen, wie der Automobilindustrie, der Luft- und Raumfahrt, der Energie- und Schifffahrtsbranche, der Medizintechnik oder der Papierindustrie.

HD begleitet den gesamten Weg des Pulvers

HD steuert den gesamten Pulverfluss im Laserstrahlauftragschweißen – von der Förderung über die Verteilung bis hin zur Injektion in die Schmelze. Effizienz und Reproduzierbarkeit entstehen nur, wenn alle Komponenten präzise aufeinander abgestimmt sind. Besonders wichtig ist dabei eine kontinuierliche, gleichmäßige und pulsationsfreie Pulverzufuhr. Wird das Material exakt zum richtigen Zeitpunkt bereitgestellt und überschüssiges Pulver während Anlauf- oder Nachfüllphasen kontaminationsfrei aufgefangen, lassen sich Ausschuss und Rohstoffverluste zuverlässig minimieren.

Die Pulververteilung vorm Einbringen in die Pulverdüse spielt dabei eine entscheidende Rolle: Nur wenn die Pulverdüse homogen versorgt wird und Strömungspulsationen minimiert sind, entstehen konstante Schichtdicken – unabhängig von Beschichtungsrichtung oder Bauteilgeometrie.

Im Zentrum des Prozesses steht die Pulverdüse selbst. Ihre Auslegung bestimmt Fokusdurchmesser, Pulverausnutzung und Materialauftrag und gewährleistet höchste Präzision, wodurch die Ressourceneffizienz maximiert wird. Durch minimiertes Overspray (fehlgeleitete Pulverpartikel) wird das Pulver vollständig in die Schmelze eingebracht, wodurch Materialverschwendung reduziert, die Prozessqualität gesteigert und die Wirtschaftlichkeit deutlich verbessert wird.

Darüber hinaus erfüllen die Systeme die steigenden Anforderungen der Industrie an Flexibilität und schnelle Reaktionszeiten. Der modulare Aufbau mit verschiedenen Düsenspitzen je nach Bedarf erlaubt eine einfache Anpassung an unterschiedliche Prozessanforderungen und gewährleistet gleichzeitig die problemlose Integration in verschiedenste Anlagenkonzepte. Das durchdachte Design ermöglicht es zudem, die Düsen im laufenden Betrieb schnell zu tauschen oder umzurüsten, ohne zeitintensive und damit kostspielige Umrüstungen.

Die Systeme eignen sich sowohl für klassische 2D-Beschichtungen als auch für komplexe 3D-Geometrien. Unabhängig von der Vorschubgeschwindigkeit der Düse bleibt der Pulvergasstrahl stabil und die Pulverzufuhr konstant. Durch die vielseitige Auslegung lassen sich die Systeme sowohl für feine Präzisionsanwendungen als auch für Hochratenprozesse mit hoher Materialauftragleistung einsetzen.

Dank des Zusammenspiels aller Komponenten läuft der Prozess stabil und reproduzierbar ab. Das Material wird effizient genutzt, die Schichtqualität bleibt konstant, und die Wirtschaftlichkeit wird deutlich gesteigert – für zuverlässige Ergebnisse auf höchstem Niveau.

(Quelle: HD-Sonderoptiken für die Lasertechnik GmbH & Co KG)

Schlagworte

3D-DruckAdditive FertigungEffizienzFestkörperlaserLaserstrahlauftragschweißenPräzisionPulver