Beladung und Feinpositionierung des Platinenstapels

Währenddessen stellt der Bediener die Palette mit dem Platinenstapel auf der Einlaufrollenbahn bereit. Die beladene Palette wird in den Wender gefahren und über Sensoren sowie einen Drehgeber am Antriebsmotor in die exakte Längspositionierung gebracht, was eine hohe Wiederholgenauigkeit ermöglicht.

Der gesicherte Hauptwendeprozess

Dieser Schritt ist entscheidend für die Stabilität des Platinenstapels während der Rotation. Die beiden Rollenbahnen (oben mit Leerpalette, unten mit Platinenstapel) fahren aufeinander zu, bis der Mindestabstand erreicht ist. Dabei wird ein berechneter Anpressdruck aufgebracht, der sich am Maximalgewicht des Stapels orientiert. Nach dem Erreichen des Sollwerts werden die Spindeln des Klemmmechanismus arretiert, um ein Nachgeben während der Rotation zu verhindern. Anschließend rotiert die gesicherte Einheit um 180°, sodass der Stapel umgekehrt zwischen der ursprünglichen Leerpalette (nun unten) und der ursprünglichen Stapelpalette (nun oben) liegt. Die Klammer an der jetzt oberen Stapelpalette hält diese in Position, während die nun untere Rollenbahn absenkt. Die ursprüngliche Leerpalette hält nun den gewendeten Blechstapel.

Ausfördern und Paletten-Management

Die fertig gewendete Palette mit dem oben aufliegenden Blechstapel wird auf der rechten Einlaufseite ausgefördert und steht auf der Einlaufrollenbahn zur Abholung bereit. Die ursprünglich den Platinenstapel tragende Palette verbleibt in den Klammern der oberen Rollenbahn.

Das Systemmanagement unterstützt hohe Taktfrequenzen, weil die obere Palette optional im Wender verbleiben kann. Handelt es sich beim nächsten Zyklus um denselben Palettentyp, wird die verbleibende Palette direkt als Trägerpalette weiterverwendet. Ansonsten fördert der Bediener die Palette über die Steuerung heraus, um den Wender für eine neue Geometrie freizumachen.

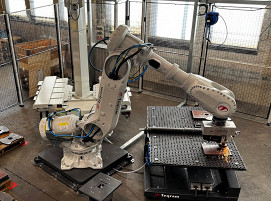

(Quelle: Systraplan GmbH & Co. KG)

Schlagworte

AnpressdruckBlechBlechbearbeitungHydraulikPalettenwenderPlatinenPlatinenwender