Laserfunktionalisierte Oberflächen für schnelles Enteisen

Eis auf Flugzeugoberflächen birgt potenzielle Gefahren: Der Kraftstoffverbrauch steigt, die Aerodynamik wird gestört und der erzeugte Auftrieb sinkt – die Funktionsfähigkeit des Flugzeugs wird beeinträchtigt. Forscherinnen und Forscher am Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS haben gemeinsam mit AIRBUS und der TU Dresden ein Laserverfahren entwickelt, das zwei Fliegen mit einer Klappe schlägt: Zum einen fällt das Eis von alleine ab und zum anderen ist eine geringere Heizleistung beim Enteisen erforderlich. Mit der Direkten Laserinterferenzstrukturierung lassen sich Oberflächenstrukturen gestalten, die Anti-Icing effektiv ermöglichen.

Die Bildung von Eis stellt im Flugverkehr ein Sicherheitsrisiko dar. Setzt sich eine dünne Frostschicht auf den Tragflächen oder an anderen neuralgischen Punkten wie dem Heck ab, so hat dies negative Auswirkungen auf die Aerodynamik des Flugzeugs. Der Auftrieb kann reduziert und der Luftwiderstand erhöht werden. Eisaggregation an Sonden und Sensoren führt zu Fehlern beim Messen der Luftgeschwindigkeit, was im Flugbetrieb sicherheitskritisch ist. Aus diesen Gründen müssen die Maschinen bereits vor dem Start von Schnee und Eis befreit werden.

Am Boden entfernen Spezialfahrzeuge mit chemischen Mitteln die weiße Schicht. Die gefrierhemmenden Chemikalien sollen die Eisbildung zudem verhindern. Allerdings sind diese Flüssigkeiten umweltschädlich und teuer. 400 bis 600 Liter fallen für die Enteisung an. Auch in der Luft müssen die Flugzeuge vor der frostigen Gefahr geschützt werden. Hierfür sorgen zusätzliche technische Präventionsmechanismen in Form sogenannter „Ice Protection Systems“. Diese Heizelemente erhöhen jedoch den Treibstoffverbrauch.

Ökologisch nachhaltig

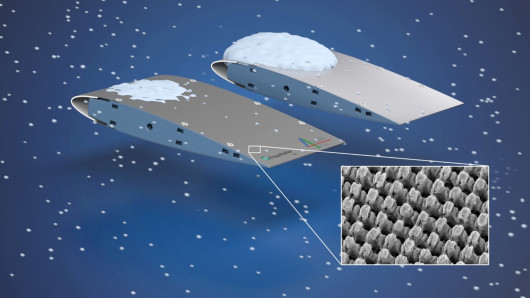

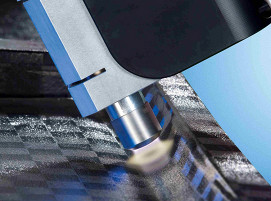

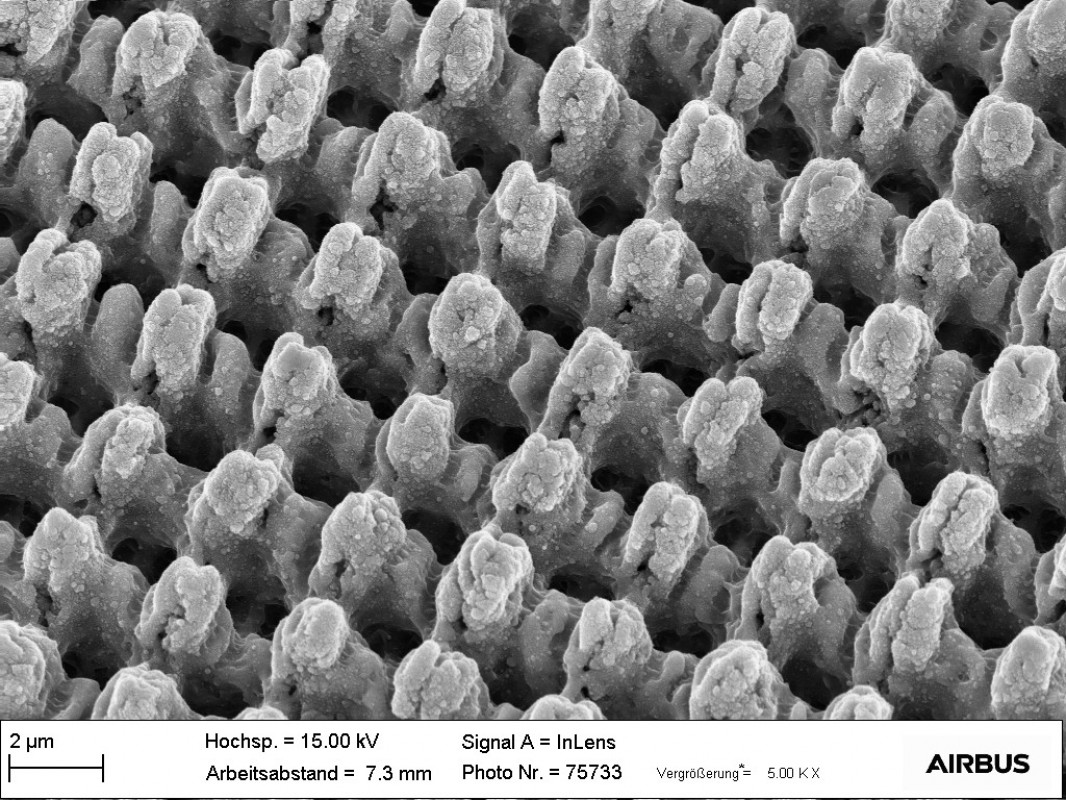

Mit der Direkten Laserinterferenzstrukturierung (englisch: Direct Laser Interference Patterning, kurz DLIP) hat ein Forscherteam des Fraunhofer IWS in enger Zusammenarbeit mit dem Kooperationspartner AIRBUS und der TU Dresden ein Verfahren entwickelt, mit dem sich komplexe, mäanderförmige Oberflächenstrukturen im Mikrometer- und Submikrometerbereich generieren lassen, die das Anhaften von Eis verhindern oder stark reduzieren. Die Besonderheit: Die Forscherinnen und Forscher kombinieren die DLIP-Technologie mit Ultrakurzpulslasern, sodass mehrstufige Mikrostrukturen auf 3D-Tragflächen in einem Ein-Schritt-Verfahren erzeugt werden.

Das Ergebnis: Zum einen können sich Teile des anhaftenden Eises unter bestimmten Vereisungsbedingungen von alleine lösen, zum anderen ist eine um 20 Prozent geringere Heizleistung beim technischen Enteisen erforderlich. Das bringt zahlreiche Vorteile mit sich: Es sind weniger umweltschädliche Enteisungsmittel erforderlich, die Wartezeit für die Fluggäste während der Enteisung reduziert sich und der Energiesowie der Treibstoffverbrauch im Flugbetrieb sinken ebenso wie das Fluggewicht infolge der potenziell kleineren Heizaggregate. Mit herkömmlichen Technologien ist eine Kombination der beiden Effekte bislang nicht möglich.

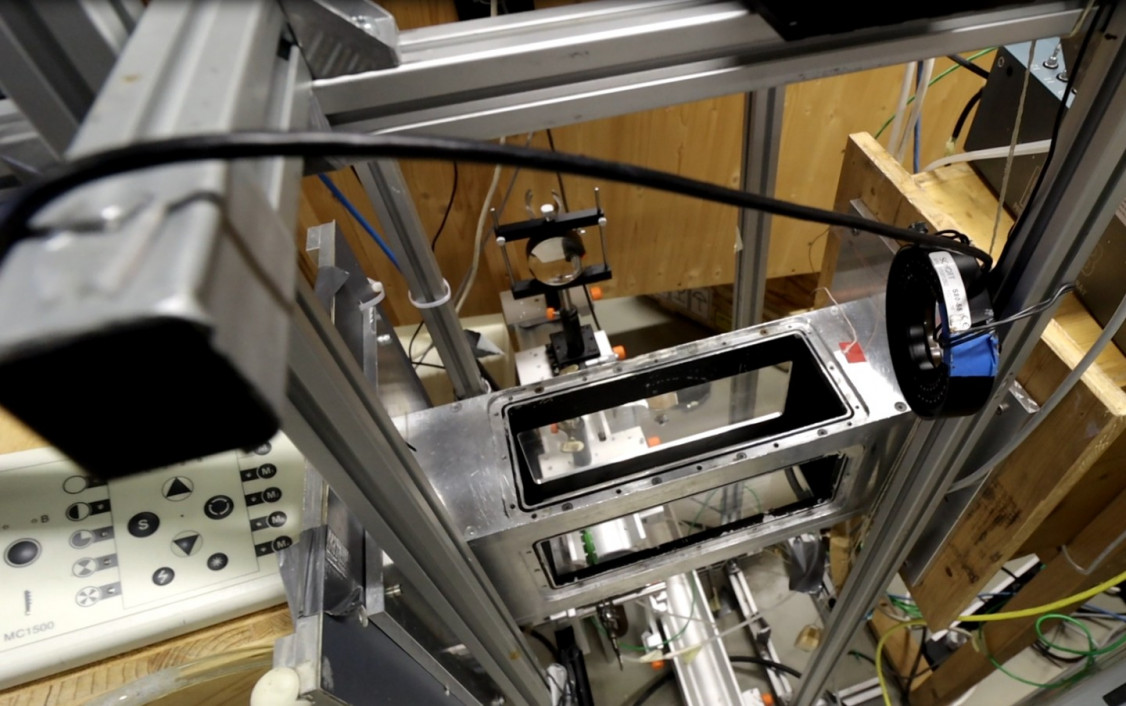

Tests im Windkanal in Kooperation mit AIRBUS

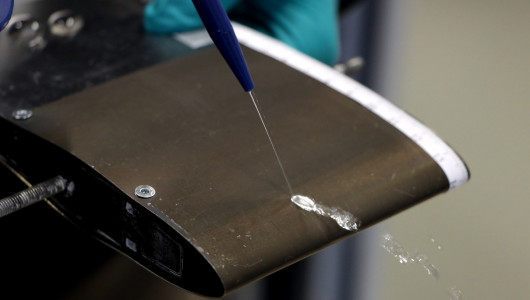

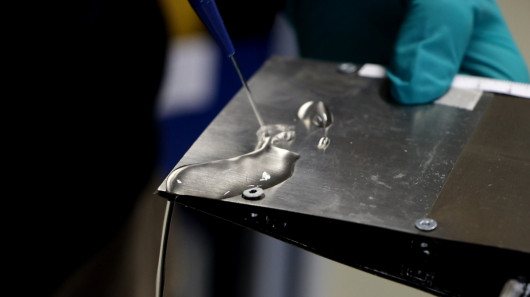

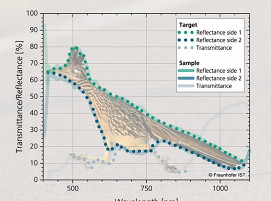

Dies waren die Ergebnisse einer gezielten Prozessentwicklung mit Vorarbeiten durchgeführt an der TU Dresden gefolgt von der finalen Demonstratorstrukturierung am Fraunhofer IWS, die anschließend im Windkanal von AIRBUS getestet wurden. Die Untersuchungen wurden mit einem strukturierten „NACA-Profil“ – einer miniaturisierten und realitätsnahen Tragfläche – sowie mit einem unstrukturierten NACA-Profil als Referenz durchgeführt. Dabei brachten die Experten die optimierte Struktur auf das komplex geformte dreidimensionale NACA-Profil auf und testeten unter realen Bedingungen bei Windgeschwindigkeiten zwischen 65 bis 120 m/s, Lufttemperaturen unter minus zehn Grad Celsius und verschiedenen Feuchtewerten.

Die Projektpartner bei AIRBUS demonstrierten in den Windkanalversuchen, dass das Eis auf der strukturierten Oberfläche nur selbstlimitierend wachsen kann und nach einer definierten Zeit wieder von alleine abfällt – ohne dass ein zusätzliches Beheizen der Oberfläche notwendig ist. Zusätzlich zeigten die Experimente, dass das Eis bei einer Heizleistung von 60 Watt auf dem unstrukturierten Profil erst nach 70 Sekunden verschwindet, sich jedoch auf dem strukturierten Pendant bereits nach fünf Sekunden vollständig zurückbildet – bei gleicher Heizleistung. Das entspricht einer Beschleunigung von über 90 Prozent infolge des Einsatzes der DLIP-Technologie. Um das Eis auf dem unstrukturierten Demonstrator ebenfalls innerhalb von fünf Sekunden zu beseitigen, waren 25 Prozent mehr Heizleistung bzw. 75 Watt erforderlich.

„In einer tollen Kooperation mit AIRBUS zeigten wir erstmals realitätsnah, welche Potenziale die großflächige Laseroberflächenstrukturierung beim Anti-Icing erschließen kann. Mit unserem DLIP-Ansatz realisierten wir erstmals multiskalige Oberflächen mit Mikrometerauflösung auf einem komplexen Bauteil wie dem NACA-Profil und zeigten zugleich die konkreten Vorzüge gegenüber anderen Laserverfahren“, sagt Dr. Tim Kunze, Teamleiter der Gruppe Oberflächenfunktionalisierung am Fraunhofer IWS. Sein Kollege Sabri Alamri ergänzt: „Die Anwendung von Mikro- und Nanostrukturen auf Metall bewirkt, dass sich Wassertropfen nicht mehr anheften können. Dieser Effekt ist der Natur entlehnt und im Allgemeinen als Lotus-Effekt bekannt. Mit unserem neuen DLIP-Verfahren können wir eine fragmentierte Oberfläche erzielen und so die Zahl der Anhaftpunkte für Eis deutlich reduzieren. Wir werden die Ergebnisse bald wissenschaftlich publizieren.“

Im nächsten Schritt wollen die Projektpartner die Methode optimieren und für verschiedene Luftzonen auslegen. Darin werden auch Ergebnisse einfließen, wie sie derzeit durch reale Flugtests mit einem A350 gewonnen werden, an dem eine per DLIP bearbeitete Oberfläche angebracht wurde.

Schlüsseltechnologie

Mit dem Direkten Laserinterferenzstrukturieren durch Kurz- und Ultrakurzpulslaser hat das Forscherteam eine Schlüsseltechnologie etabliert, die vielseitig einsetzbar ist, etwa wenn technische Oberflächen wie Windkraftanlagen oder andere Komponenten in kalten Klimaregionen vereist sind. Die Technologie eignet sich aber auch für komplett andere Anwendungen wie den Produktschutz, biokompatible Implantate oder verbesserte elektrische Steckkontakte. „Wir können die funktionalen Mikrostrukturen großflächig sowie mit hohen Prozessgeschwindigkeiten aufbringen und so für eine Vielzahl von Anwendungen Vorteile erzielen, die so bislang nicht denkbar waren“, sagt Tim Kunze.

Direct Laser Interference Patterning (DLIP)

Jeder kennt das Phänomen des Interferenzeffekts aus dem Physikunterricht: Ein Lichtstrahl, der einen Doppelspalt passiert, bildet bei Überlagerung ein periodisches Muster aus hellen und dunklen Linien – ein sogenanntes Interferenzmuster. Zwar erzeugen die Experten vom Fraunhofer IWS die Muster auf anderen Wegen – gleich bleibt aber, dass Licht beim Direkten Laserinterferenzstrukturieren (engl.: Direct Laser Interference Patterning – DLIP) überlagert werden muss.

Das Verfahren eignet sich zum Herstellen von nano- und mikrometergroßen Strukturen und ermöglicht gezielte Oberflächentopographien für eine Vielzahl von Anwendungen. Beim Direkten Laserinterferenzstrukturieren wird ein kohärenter Laserstrahl in zwei oder mehr Strahlen geteilt und auf der Oberfläche des Bauteils kontrolliert überlagert. Der aus der Überlagerung resultierende Interferenzeffekt – die „periodische Modulation der Laserintensität“ – erlaubt das Aufbringen definierter Strukturen auf 2D- und 3D-Bauteilen. Verschiedene Strukturgeometrien können mithilfe der DLIP-Technologie großflächig mit Flächenraten von bis zu einem Quadratmeter pro Minute aufgebracht werden. Die technologischen Prinzipien des DLIP-Verfahrens sowie die daraus resultierenden Oberflächeneffekte entwickelt das Fraunhofer IWS dabei in enger Kooperation mit der TU Dresden unter dem Dach des „Centers for Advanced Micro-Photonics (CAMP)“. Die Koordination der CAMP-Aktivitäten liegt bei Prof. Andrés Fabián Lasagni, der auch das Laser4Fun-Projekt initiierte.

(Quelle: Presseinformation des Fraunhofer Instituts für Werkstoff- und Strahltechnik IWS)

Schlagworte

DLIPKurzlaserLuftfahrtOberflächenbehandlungUltrakurzpulslaser