Nachhaltige Laserlösungen für industrielle Schlüsselanwendungen

Auf der SPIE Photonics West in San Francisco, Kalifornien, präsentiert Laserline, Inc. Laserlösungen für industrielle Schlüsselanwendungen wie die Herstellung elektrischer Kupferkomponenten, die Halbleiterbearbeitung und die Trocknung von Lithium-Ionen-Batterien. Der Technologieführer auf dem Gebiet der infraroten und blauen Diodenlaser hat einzigartige Systeme wie einen blauen CW-Laser mit 4 kW Ausgangsleistung und einen blauen 200-W-Pulslaser im Portfolio.

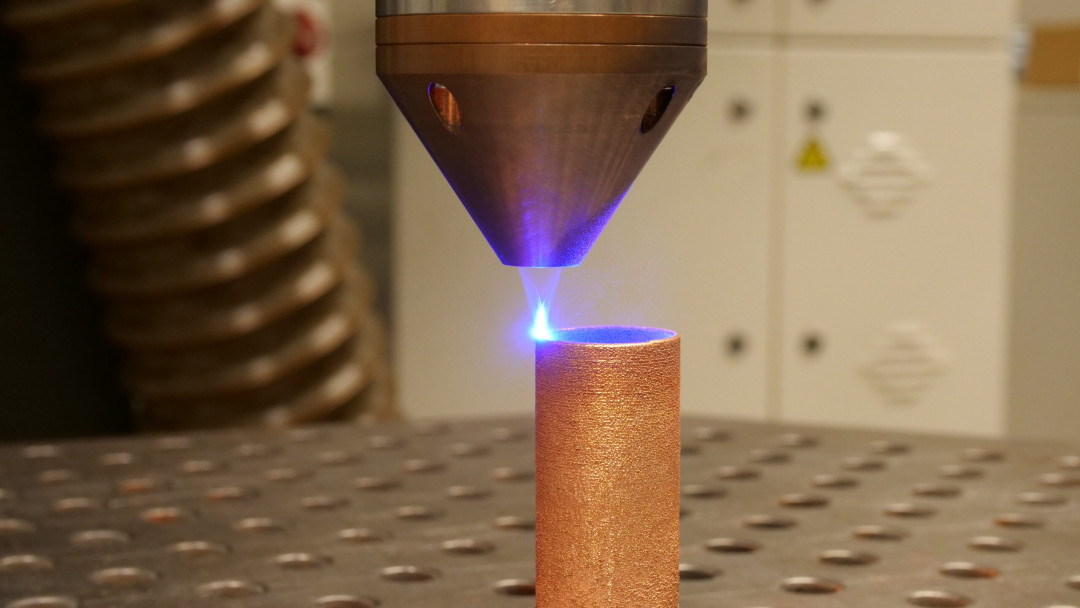

Mit dem LDFblue 4000, dem weltweit ersten kommerziell erhältlichen blauen Diodenlaser mit 4 kW CW-Ausgangsleistung, unterstreicht Laserline seine Technologieführerschaft bei Industrielasern im blauen Wellenlängenspektrum. Die Produktpalette deckt einen Bereich startend bei 400 W ab und ist in drei Strahlqualitäten mit Strahlführungskabeln von 400 oder 600 µm Durchmesser erhältlich. Blaue Diodenlaser sind im Vergleich zu konventionellen Hochleistungslasern im sichtbaren Bereich wesentlich energieeffizienter, was zu deutlich geringeren Betriebskosten führt. Als reine Halbleiterlaser sind sie praktisch wartungsfrei. Der herausragende Leistungsbereich und die Möglichkeiten der Strahlformung eröffnen ein breites Spektrum bisher ungenutzter Anwendungen wie die Oberflächenmodifikation von Halbleitermaterialien und das Abtragen dünner Schichten. Das Haupteinsatzgebiet der blauen Hochleistungslaser ist das Kupferschweißen und die Kupferbeschichtung bzw. die Additive Fertigung. Ihre Wellenlänge von 445 nm wird von Kupferlegierungen zehnmal besser absorbiert als Infrarotstrahlung, was zu nahezu perfekten Schmelzbädern ohne Poren und Spritzer in einem Dickenbereich bis zu 2 mm führt. In der additiven Fertigung von Kupferbauteilen bis zur Größe von Raketentriebwerken ermöglicht er mehr als fünfmal höhere Aufbauraten als Infrarotlaser und einen weit überdurchschnittlichen Pulverwirkungsgrad von bis zu 90 Prozent. Zusätzlich zu den blauen CW-Systemen ist auf dem Stand ein neuer gepulster blauer 200-W-Prototyp-Diodenlaser zu sehen. Er zeichnet sich durch Pulsdauern von unter 1 µsec und einen Linienfleck von 2 mm x < 100µm für moderne Front-End-Halbleiteranwendungen aus. Er zeigt die Fähigkeit von Laserline, Produkte an spezifische Anwendungsanforderungen anzupassen.

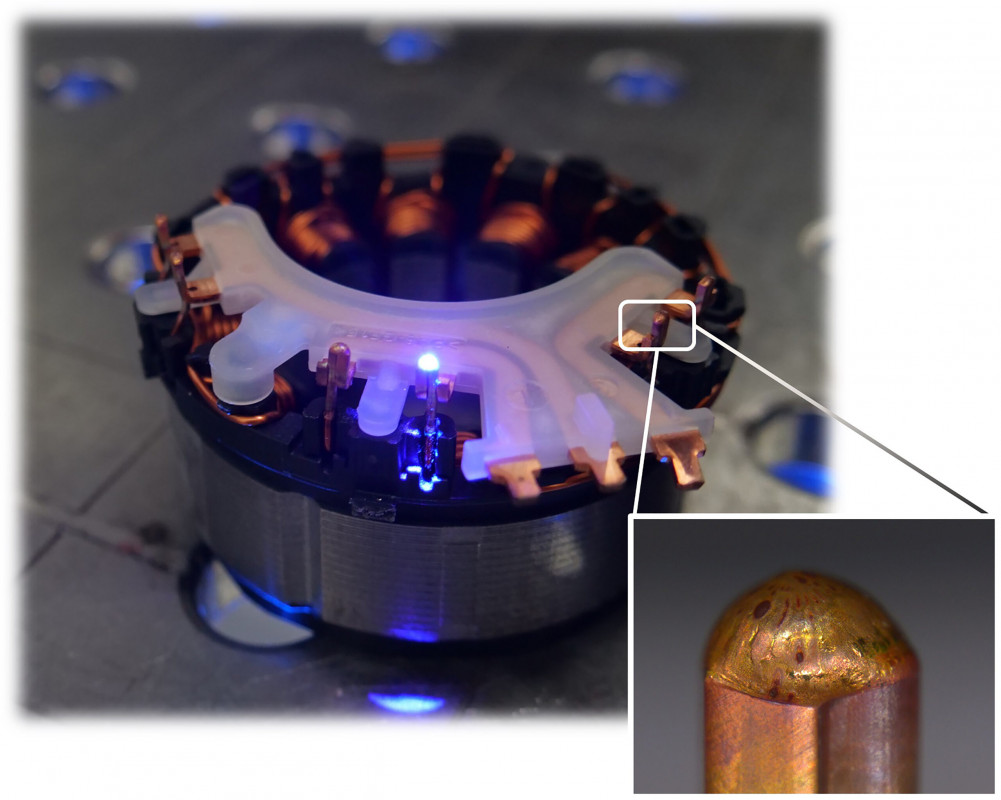

Außerdem werden Lösungen für die neuesten Innovationen im Bereich des Halbleiter-Packaging gezeigt, wie z. B. das Laser Assisted Bonding (LAB). LAB bietet Vorteile gegenüber herkömmlichen Bonding-Methoden wie Reflow-Öfen. Die präzise Energiezufuhr von Diodenlasersystemen, die unsere OTZ-Zoom-Optik nutzen, führt zu einer geringeren thermischen Belastung und damit zu einer deutlichen Reduzierung des Verzugs. Dieser Ansatz ist besonders nützlich für dünne Substrate und bietet eine ausgezeichnete Stabilität bei unterschiedlichen Gehäusetypen. LAB-Lösungen bieten ebenfalls eine erhebliche Verbesserung der Produktionskosten, da sie im Vergleich zu Reflow-Ofen-Lösungen weniger Platz und Energie benötigen und gleichzeitig einen hohen Durchsatz gewährleisten. Direct-Chip-Attachment-Anwendungen mit Abmessungen von 3 x 3 bis 100 x 100 mm² und Materialstärken zwischen 50 und 780 Mikrometern werden in der modernen Massenproduktion eingesetzt.

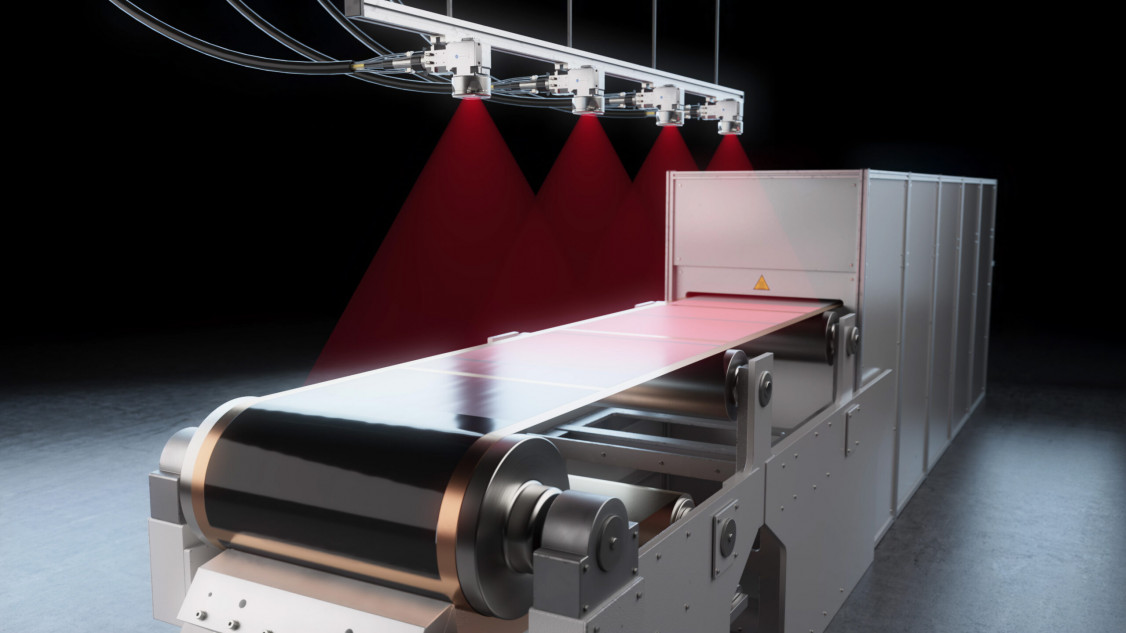

Abgerundet wird der Laserline Stand durch die Präsentation von diodenlaserbasierten Trocknungsprozessen für Batteriefolien als Ergänzung zu heißluftbasierten Öfen. LIB-Batteriezellen werden aus doppelseitigen Kupfer- und Aluminiumfolien hergestellt, die mit den aktiven Batteriematerialien nass beschichtet werden. Konventionelle Trocknungsanlagen benötigen große Mengen an sehr teurem trockenem Produktionsraum moderner GigaFabs und verbrauchen rund 30 Prozent des gesamten Energieverbrauchs bei der Zellproduktion. Forschungseinrichtungen sowie verschiedene Pilotlinien weltweit haben gezeigt, dass der Einsatz von Hochleistungsdiodenlasern die Trocknungsleistung steigert und den Platzbedarf für die Trocknung in etwa halbiert. Die Systeme von Laserline verfügen über eine Leistung von typischerweise 15-30 KW, eine enge IR-Lichtabstrahlung, ein präzises Top-Hat-Strahlprofil mit einer Breite von bis zu 1,4 m und eine führende Energieeffizienz von über 50%. Die Anwender profitieren von 28 Prozent geringeren Betriebskosten (OpEx) und 19 Prozent geringeren Investitionskosten im Vergleich zu herkömmlichen Öfen.

Besuchen Sie Laserlines Stand 2155, um mehr zu erfahren. Weitere Informationen zu Laserline und den Laserline-Diodenlasern finden Sie unter www.laserline.com.

(Quelle: Presseinformation der Laserline GmbH)

Schlagworte

Additive FertigungBatterietrocknungHalbleiterbearbeitungKupferbearbeitungLasertechnikLasertechnologienNachhaltigkeit