Während häufig über eine Abwanderung von Unternehmen diskutiert wird, bleibt die Gesellschaft für Wolfram Industrie mbH seit über 100 Jahren am Standort Deutschland tätig. Der nach eigenen Angaben letzte Hersteller von WIG-Schweißelektroden in Europa produziert in Nußdorf, Dachau und in einem Forschungs- und Entwicklungszentrum in der Schweiz. Dort entstehen mit rund 120 Mitarbeitenden Präzisionsprodukte aus Wolfram und Molybdän für Anwendungen in Luft- und Raumfahrt, Medizintechnik und Halbleiterindustrie – vollständig in Deutschland gefertigt. Nachhaltige Neubauten, kurze Wege und eine enge regionale Verbundenheit zeigen, dass eine zukunftsfähige, erfolgreiche Industrie auch langfristig am Wirtschaftsstandort Deutschland möglich ist. Für dieses Engagement wurde das Unternehmen 2024 mit dem Bayerischen Mittelstandspreis ausgezeichnet.

„Deindustrialisierung mag von manchen Unternehmen vielleicht sogar als Zukunftsziel auserkoren worden sein – aber da machen wir nicht mit“, erklärt Sebastian Freiherr von Cetto, Geschäftsführer der Gesellschaft für Wolfram Industrie mbH.

Der Familienbetrieb mit Sitz in Nußdorf im Chiemgau gilt derzeit als letzter Hersteller von WIG-Schweißelektroden in der westlichen Produktionswelt. Während viele Wettbewerber ihre Fertigung nach Asien verlagert haben, stellt Wolfram Industrie seine Produkte weiterhin am bayerischen Standorten her und zeigt, dass regionale Produktion und Zukunftsfähigkeit miteinander vereinbar sind.

Regionale Herkunft mit Rohstoffen aus Europa

Die Unternehmensgruppe umfasst neben der Gesellschaft für Wolfram Industrie mbH in Nußdorf auch die Bayerischen Metallwerke in Dachau sowie ein Forschungs- und Entwicklungszentrum in Winterthur in der Schweiz und deckt die gesamte Wertschöpfungskette der Wolfram- und Molybdänverarbeitung ab.

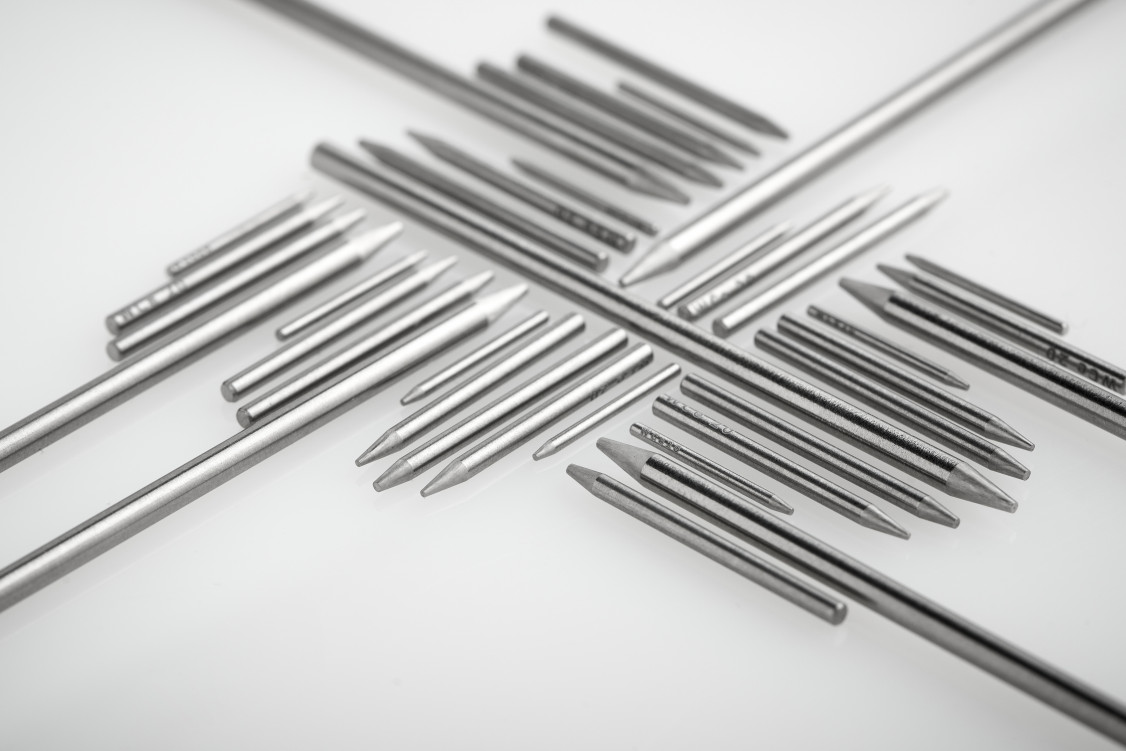

Der Wertschöpfungsprozess beginnt nach der Herstellung des Rohpulvers mit Misch- und Pressverfahren sowie dem anschließenden Sintern. Danach folgen Zerspanungs- und Umformungsprozesse, bei denen Stäbe, Drähte, Elektroden und Sonderteile für Medizintechnik und Industrie entstehen – von Einzelanfertigungen bis zu großen Serien.

Soweit möglich bezieht das Unternehmen seine Rohstoffe aus dem europäischen Raum. Die Kunden- und Anwendungsbereiche sind breit gefächert und reichen von Luft- und Raumfahrt über Energie- und Lebensmitteltechnik bis zur Halbleiterindustrie. Diese Vielfalt bewertet der Geschäftsführer als wichtigen Faktor für die wirtschaftliche Stabilität.

Die Erfahrung der Mitarbeiter zählt

Auch in wirtschaftlich schwierigen Zeiten hält das Unternehmen an seinem Kurs und damit am Standort Deutschland fest. „Unsere Fertigungsverfahren sind sehr handwerks- und wissensintensiv. Diese Qualität können wir nur hier in Deutschland mit unsere Mitarbeitern garantieren“, betont von Cetto. Für Kunden aus regulierten Branchen wie der Luftfahrt ist dies ein wichtiger Aspekt, da neue Zertifizierungen sehr aufwendig wären.

Nachhaltigkeit versteht das Unternehmen als festen Bestandteil seines Arbeitsalltags. Die energieintensive Herstellung von Wolframprodukten wird durch verschiedene Maßnahmen effizienter gestaltet. Dazu gehören etwa Wärmerückgewinnungssysteme in neuen Produktionshallen oder die Restenergie zur Gebäudeheizung nutzen. Zudem betreibt Wolfram Industrie gemeinsam mit einem regionalen Partner ein Projekt, bei dem über Photovoltaik Wasserstoff erzeugter wird und als Prozessgas wieder in der Fertigung eingesetzt wird.

Starker Mittelstand ist möglich

Dass Verantwortung für das Unternehmen auch über das Betriebsgelände hinaus eine Rolle spielt, zeigt sich im Engagement für soziale Einrichtungen wie die Lebenshilfe Traunstein sowie in der Zusammenarbeit der Schweizer Niederlassung in Winterthur mit der VESO-Arbeitsintegration, die Menschen nach vorübergehender Arbeitsunfähigkeit beim Wiedereinstieg in den Arbeitsmarkt unterstützt.

Mit der Bindung an die regionalen Standorte, dem technologischen Anspruch, den Maßnahmen zur effizienteren Produktion und dem sozialen Engagement zeigt Wolfram Industrie, dass wirtschaftlicher Betrieb und gesellschaftliche Verantwortung vereinbar sind. „Wir wollen exemplarisch für einen Mittelstand stehen, der nicht jammert und lamentiert, sondern selbst gestaltet und dadurch zeigt, dass Industrie und Produktion auch zukünftig in Deutschland möglich sind – wenn man an die eigenen Stärken glaubt!“ erläutert von Cetto abschließend.

(Quelle: Gesellschaft für Wolfram Industrie mbH)

Schlagworte

ForschungIndustrieMade in GermanyMittelstandMolybdänNachhaltigkeitSchweißelektrodenWIG-ElektrodeWolfram