Sternstunden in Kalifornien: 60 Jahre Lasertechnologie

Im Jahr 1960 entwickelte der amerikanische Physiker und Ingenieur Dr. rer. nat. Theodore Maiman in seinem Labor den weltweit ersten funktionstüchtigen Laser. Diese geniale Erfindung beeinflusst seitdem auch die Industrie und Forschung in Deutschland. Wie technische Sternstunden in Kalifornien bei ihm gezündet haben, berichtet Professor Reinhart Poprawe, der ehemalige Leiter des Fraunhofer-Instituts für Lasertechnik ILT aus Aachen.

Herr Professor Poprawe, wann lernten Sie den Laser kennen, was hat Sie besonders fasziniert?

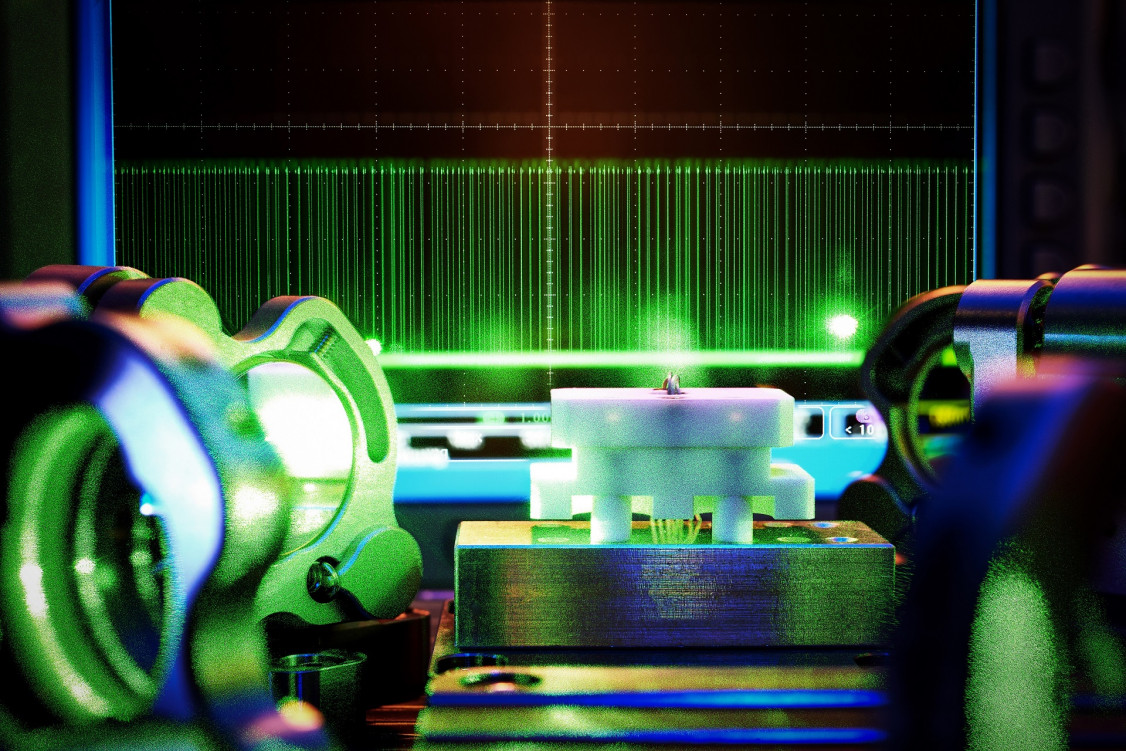

Prof. Dr. rer. nat. Poprawe: Nach meinem Studium an der California State University besuchte ich 1977 in Kalifornien das Lawrence Livermore National Laboratory: Dort erzählten mir die Forscher etwas von „bringing star power to the earth“, Fusionssimulation mit Lasern und von Wasserstoffenergie auf der Erde. Als ehemaliger Zeiss-Werkspraktikant bei Zeiss faszinierte mich bereits Optik und Präzision. Als ich dann aber Shiva Nova, den ersten Fusionslaser sah, dachte ich sofort: Das ist ja ein scharfes Ding, „so viel Power in Pulsen“. Mutig frage ich als 22-jähriger: „Warum gehen die Spiegel, mit denen Sie die Strahlung hin und her schicken, nicht kaputt – bei einer Temperatur von 100 Millionen Grad Celsius im Laserfokus?“ Da fielen dann Begriffe wie Intensität und Fokussierbarkeit. Und damit war für mich klar, dass die enorme Qualität der Laserstrahlung eine ganz entscheidende Rolle spielt. Und diese neue Technik hat mich total gereizt, denn für mich war klar: Damit muss sich auch etwas anderes mit machen lassen.

Anschließend studierten und promovierten Sie bei Professor Gerd Herziger, einem der Laserpioniere Deutschlands, an dem von ihm geleiteten Institut für Angewandte Physik an der TH Darmstadt. Wie hat einer der führenden Laserpioniere Deutschlands ihren beruflichen Lebensweg geprägt?

Während meiner Promotion kam in Darmstadt der Gedanke auf, dass wir in Deutschland ein nationales Laserzentrum brauchen. Das fand auch das BMBF ganz toll: Als Standort kam sehr schnell Aachen mit den dortigen Lehrstühlen für Produktionstechnik infrage – der Schwerpunkt, den wir ausbauen wollten. Professor Herziger sagte dann 1985 zu Ralf-Eckhard Beyer, Peter Loosen und mir in Darmstadt: „Ich mach das nur, wenn ihr drei mitkommt.“ Das war natürlich ein Riesenkompliment, denn da fühlten wir uns als wirklich bedeutend.

Wir haben alles drangesetzt, dass alles so schnell und so gut wie möglich funktioniert. Das hat uns alle vier sehr verbunden und eine wirkliche Vertrauensbasis geschaffen, die dann auch weit darüber hinaus als Grundgeist beim Aufbau der Teams immer weitergegeben wurde. Im Mittelpunkt stand bei ihm stets Akzeptanz und Kommunikation mit allen auf Augenhöhe. Er hat meinen Lebensweg nicht nur bei der Lasertechnik, sondern auch beim Charakter und bei der Zuverlässigkeit geprägt.

Was waren für Sie als Geschäftsführer der Thyssen Laser Technik GmbH Aha-Momente?

Bei Thyssen kam ganz am Anfang ein Anruf: Es wegen gab Probleme mit ICE-Bremsscheiben, die von einer Thyssen-Tochter produziert wurden, weil beim mechanischen Bremsen bei 300 km/h Unwuchten auftraten. Die Lösung bestand in Entlastungsschlitzen, die wir vor Ort im ICE-Werk in Hamburg mit einem extra dafür konzipierten und entwickelten mobilen Lasersystem in die Aufnahmen der Scheiben schnitten: Drei Monate haben wir jede Nacht mit dem Laser bei einem ICE Bremsscheibenaufnahmen geschlitzt, der dann am nächsten Morgen um fünf Uhr wieder auf die Strecke ging. In der Zeit ging mir Vieles durch den Kopf, das mich bis in den Schlaf verfolgte. Es ging aber nichts schief, es trat kein Versagen und kein Unfall auf.

Daher entwickelten wir ein großes Selbstvertrauen und sagten: „Was soll denn jetzt noch kommen? Wir können doch alles!“ Diese Einstellung half uns im richtigen Einschätzen von Innovationsherausforderungen wie dem Laserschneiden von dicken Blechen, für das bei Thyssen die ersten Großanlagen entstanden, und natürlich bei der Entwicklung der nächsten Generation der Tailored Blanks, der maßgeschneiderten Automobilbleche.

Und Ihre Aha-Momente als Leiter des Fraunhofer ILT?

Es sind immer noch absolut aktuelle Highlights. Dazu zählen unter anderem die Ultrakurzpulstechnik, der InnoSlab-Laser und natürlich nach wie vor das Tailored Light. Das ist meine Vision: Maßgeschneidertes Licht mit hoher Wellenlängenvielfalt und Modulierbarkeit in Raum und Zeit.

Was waren Details in der Laserentwicklung, deren Auswirkungen jetzt erst sichtbar werden?

Für mich ist es zum Beispiel das selektive Laserätzen. Ätzen – das klingt für viele nach böser, gefährlicher Säure. Aber es ist ja eine völlig harmlose Kaliumhydroxid-Lauge, die es in Literdosen im Supermarkt gibt, die wir bei Verstopfung in den Ausguss schütten. Das ist eine total saubere und präzise wirkende Technik. Ähnlich funktioniert das selektive Laserätzen, das ein Spin-Off des Fraunhofer ILT anbietet: Die LightFab GmbH wurde vor zehn Jahren mit wenigen Mitarbeitern gegründet. Jetzt erst fängt das Geschäft an zu explodieren. Die Rede ist hier vom „Selective Laser-induced Etching“-Prozess, der sich zum 3D-Druck von Glasbauteilen eignet.

Zehn Jahre – ist das nicht eine sehr lange Zeit?

Inkubationszeiten bei Lasertechnik betragen in der Tat auch schon mal 15 bis 20 Jahre. Wir reden über komplexe Technologien: Also viel Technik kombiniert mit Physik, die funktioniert und zugleich preiswert sein soll – das braucht halt seine Zeit. Dazu zählen heute biophotonische Anwendungen und Medizintherapie. Im Moment passiert sehr viel auf der Forschungsebene rund um die Wechselwirkungen von Photonen mit Biomaterie. In der Anwendung ist noch wenig sichtbar, da sind wir erst ganz am Anfang. Das geht dann auch in Richtung Biomaterialien, bei denen sich irgendwann auch Organe, sprich Zellgewebe, additiv fertigen lassen. Da gibt es bereits erste vielversprechende Ergebnisse.

Wenn Sie heute nochmal in der Forschung starten würden: Was würden Sie heute gerne mitentwickeln?

Ich würde auf jeden Fall wieder Lasertechnik machen, weil es eben die Energieform in unserem Universum mit der höchsten Qualität ist. Es gibt keine andere Energie, die masselos ist und die sich mit Lichtgeschwindigkeit bewegt. Und deswegen ist sie physikalisch ein Grenzzustand, der mit extrem gutem Wirkungsgrad in alles Mögliche überführt werden kann.

Was mich richtig reizt, ist die Quantentechnologie, denn das mechanische Weltbild von Ursache und Wirkung stimmt nur begrenzt. Die Natur ist statistisch und hat Unschärfe, sonst gäbe es auch keine Evolution. Diese Tatsache ignorieren wir gerade, wenn wir alles in das mechanische Weltbild mit ihren Zahlen und die Digitalisierung pressen. Wir sollten die Unschärfe zulassen, die wir selbstverständlich im alltäglichen Gefühlsleben akzeptieren, weil wir sonst keine Menschen wären. Die Quantentechnologie wird jetzt Einzug in Wissenschaft, Simulation und Technik halten. Damit erhalten wir eine viel bessere Chance, die Wirklichkeit der Natur auch in unseren Modellen und unseren Zugängen so zu beschreiben, wie sie wirklich ist – nämlich mit Unschärfe.

(Das Interview führte Nikolaus Fecht, Fachjournalist aus Gelsenkirchen)

Schlagworte

3D-DruckAdditive FertigungBiophotonikFusionslaserLaserätzenLaserschneidenLasertechnologienProduktionstechnikQuantentechnologieTailored LightUltrakurzpulslaser