Für die Qualitätsprüfung von mittels Widerstandspunktschweißen (WSP) gefügten Blechen wurde ein bestehender Indu-Scan-Prüfstand unter Verwendung vorhandener Technik angepasst und durch den Einsatz von Algorithmen und Robotik weiterentwickelt. Nach einer erfolgreichen Erprobungsphase kommt die Lösung nun serienmäßig in der E-Auto-Produktion des Zwickauer Fahrzeugwerks zum Einsatz.

Praxisbewährtes Prüfsystem trifft auf neues Fügeverfahren

Seit 2007 arbeiten InfraTec und Volkswagen Sachsen an zerstörungsfreien Verfahren zur Qualitätssicherung im Karosseriebau. Gemeinsam mit weiteren Partnern entstand dabei eine Prüfstation zur thermografischen Qualitätskontrolle von Laserstrahlschweißnähten. Ab 2018 stellte Volkswagen (VW) das Werk in Zwickau-Mosel auf die Produktion einer neuen Generation von Elektroautos um, die auf dem Modularen E-Antriebs-Baukasten basieren. Im Zuge dieser Umstellung wurde entschieden, die Karosserieteile künftig nicht mehr per Laserstrahl, sondern mit dem Widerstandspunktschweißen zu fügen. Damit stellte sich die Frage, ob die bestehende Thermografieanlage weiterhin genutzt werden kann.

Modernisierung mit Thermografiekamera und intelligenten Algorithmen

In der Folgezeit modernisierten VW und InfraTec gemeinsam die bestehende Thermografie-Prüfanlage, die ursprünglich für die Qualitätssicherung beim Laserstrahlschweißen bestimmt war. Die Anlage wurde mit technischen Komponenten nach dem neuen Stand der Technik ergänzt und die Blitzanlage wurde an die neuen Anforderungen angepasst. Dazu gehört z. B. die Thermografiekamera vom Typ ImageIR 8300 hp. Zusätzlich wurden Algorithmen integriert, die die großen Datenmengen verarbeiten, die bei den zunehmend komplexen Thermogrammen entstehen.

Widerstandspunktschweißen für Karosserien

Beim Widerstandspunktschweißen werden zwei Elektroden mit hoher Kraft von beiden Seiten auf die zu verbindenden Karosserieteile aufgepresst und elektrische Energie mit mehreren Tausend Ampere Stromstärke in den Stahl eingeleitet. Aufgrund des ohmschen Widerstands, den das Metall dem Stromfluss entgegensetzt, kommt es zu einer Wärmeentwicklung, die das Metall an den Kontaktstellen linsenförmig aufschmilzt. Werden die Elektroden entfernt, erkaltet diese Linse nach wenigen Sekunden und die Bleche sind punktförmig miteinander verbunden.

Aktivthermografie überwacht Verbindungsqualität

Die Qualitätsprüfung der Verbindung erfolgt mittels Aktivthermografie im transmissiven Modus: Die durch Blitzanregung in das Werkstück eingetragene thermische Energie wird durch Wärmeleitung im Material transportiert und die Temperatur auf der gegenüberliegenden Seite der verbundenen Karosseriebleche gemessen. Die Thermografiekamera ermittelt dabei Pixel für Pixel die Wärmeverlaufskurven für den flächigen Schweißpunkt.

Die Verbindungsqualität der Punktschweißung ist gewährleistet, wenn die Temperatur zu einem festgelegten Auswertezeitpunkt über einem vorab definierten Schwellenwert liegt. Die entwickelte Software liefert dann ein möglichst einheitliches Bild des Schweißpunktes. Dessen Grenzen sind in der Darstellung deutlich zu erkennen aber auch Einschlüsse, Verunreinigungen und andere Fehler.

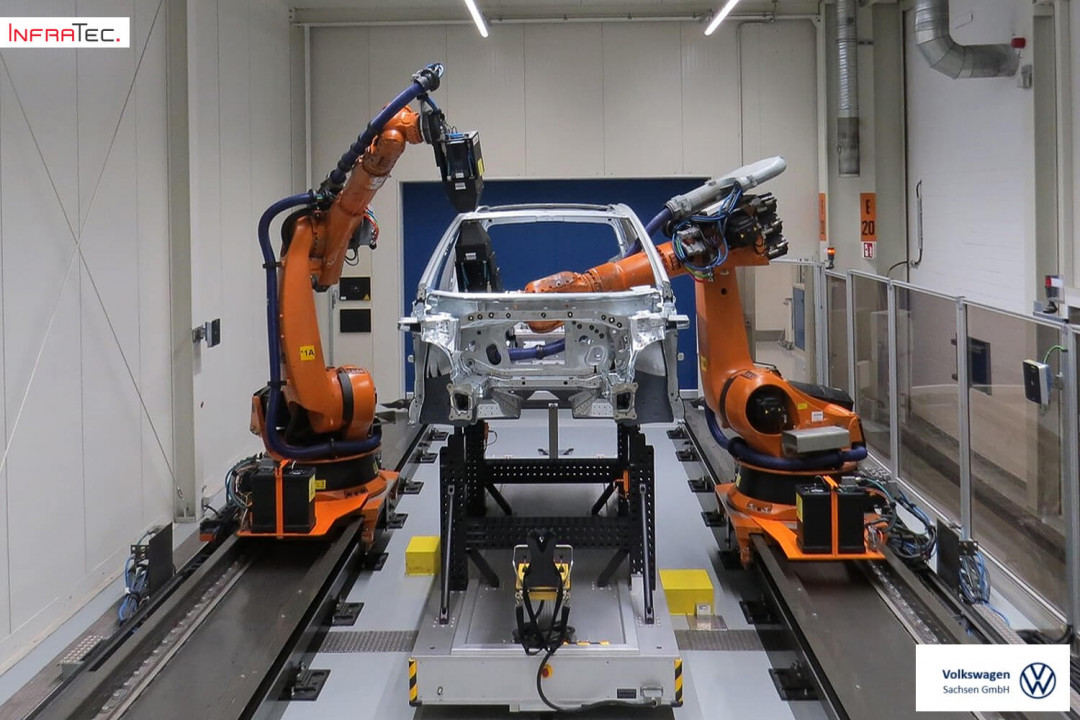

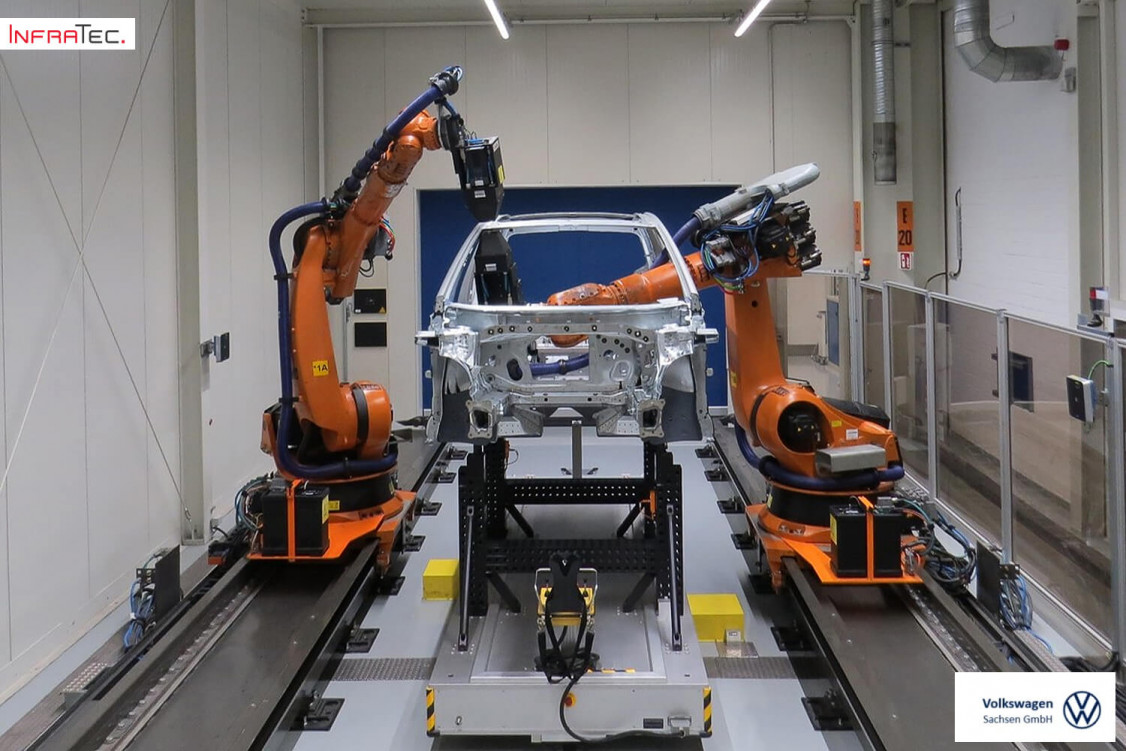

Messzelle mit Industrierobotern

Damit komplette Fahrzeuge mit der Methode geprüft werden können, wurde die INDU-SCAN-Messstation um zwei Industrieroboter ergänzt, die sich auf Verfahrachsen positionieren lassen. Am beweglichen Arm des einen Roboters ist die Thermografiekamera angebracht, am Arm des anderen der Blitzkopf. Der zur Blitzerzeugung benötigte Generator fährt auf dem Fuß des zweiten Roboters mit.

Thermografische Qualitätssicherung schlägt manuellen Ultraschall-Prüfung

Die hochautomatisierte thermografische Prüfung der Schweißpunkte bietet gegenüber der manuellen Ultraschallprüfung mehrere Vorteile. Die Ultraschallprüfung kann nur stichprobenartig durchgeführt werden und ist für den Prüfer anstrengend, da häufig über Kopf gearbeitet werden muss. Bisherige Ansätze zur Automatisierung dieser Prüfmethode konnten sich nicht durchsetzen.

Die Indu-Scan-Prüfanlage arbeitet zudem schneller als die manuelle Ultraschallprüfung: Statt 30 bis 40 Sekunden pro Schweißpunkt benötigt sie etwa fünf bis zehn Sekunden. Dadurch können pro Schicht rund 1.500 statt etwa 500 bis 600 Punkte geprüft werden. Dies ermöglicht mehr Stichproben und eine frühere Erkennung von Abweichungen im Fertigungsprozess.

(Quelle: InfraTec GmbH Infrarotsensorik und Messtechnik)

Schlagworte

AutomobilbauElektroautosFügeverfahrenKarosseriePunktschweißenQualitätssicherungRobotikSchweißenThermografieWiderstandspunktschweißen