Ausgezeichnete Ergebnisse beim WIG-Roboterschweißen mit Kaltdraht

Für viele Produkte ist das WIG-Kaltdrahtschweißen immer noch eines der besten Verfahren, um perfekte, spritzerfreie Schweißnähte bei dünnwandigen Materialien zu erhalten. Ohne den Einsatz eines Schweißroboters ist ein gutes Endergebnis fast unmöglich zu erreichen. Die Stabilität der Drahtversorgung spielt eine entscheidende Rolle. Jede Bewegung im Draht- oder Schlauchpaket kann die Drahtversorgung negativ beeinflussen. Der Schweißroboterintegrator Valk Welding hat deshalb eine eigene Lösung entwickelt, die das WIG-Roboterschweißen mit Kaltdraht auf ein höheres Niveau gebracht hat.

Unternehmen, die Produkte für den Einsatz in der Lebensmittel-, Medizin-, Prozess-, Nuklear-, Wasserstoff- und Raumfahrtindustrie oder Druckbehälter und Wärmetauscher aus dünnwandigen Materialien herstellen, können sich Unregelmäßigkeiten, Verformungen und Einschlüsse in der Schweißarbeit nicht leisten. Bei solchen schwierigeren Anwendungen sind die Anforderungen sowohl an die Dichtheit als auch an die Schweißnahtqualität und -optik auf einem hohen Niveau. Um diese Anforderungen zu erfüllen, werden Produkte robotergestützt mit einem Draht-Servomotor geschweißt, der für einen konstanten Drahtvorschub sorgt.

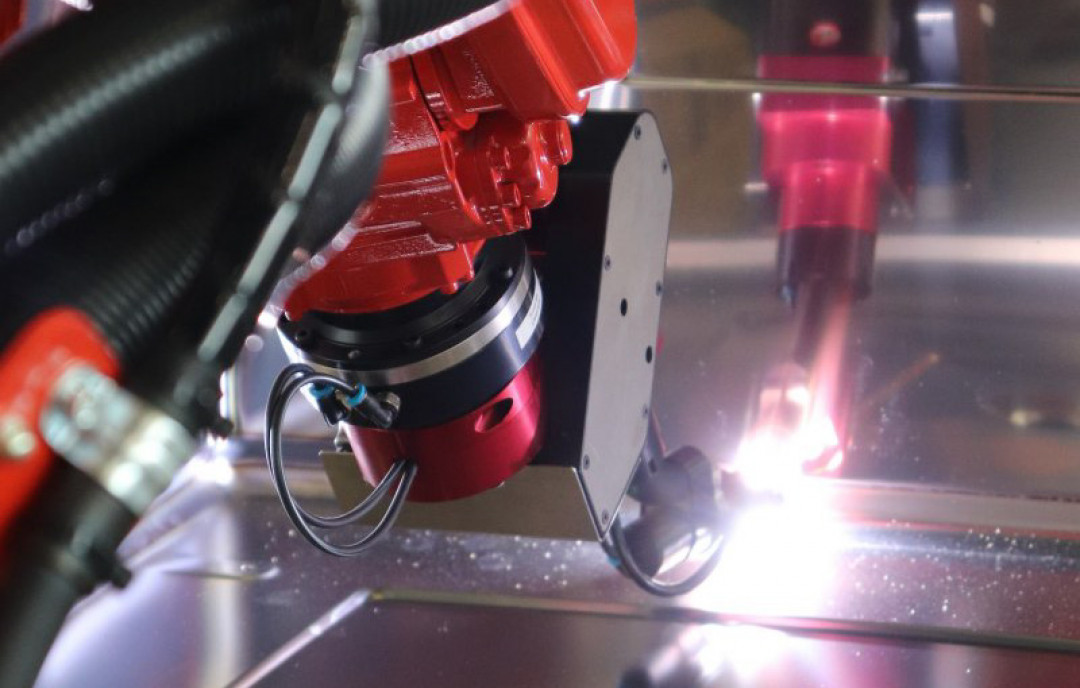

Trotz des Einsatzes eines servoangetriebenen Drahtmotors, haben sowohl Bewegungen im Drahtpaket oder auch Spiel in der Drahtführung, einen Einfluss auf die Qualität und das Aussehen der Schweißung. In der Praxis führt dies oft zu Problemen mit der Materialverformung, insbesondere bei Biegungen und dort, wo Aufkantungen gegeneinander geschweißt werden müssen: wie zum Beispiel bei wannenförmigen Produkten. Um dies zu verhindern, haben die Ingenieure von Valk Welding eine Lösung gefunden, indem sie den Abstand zwischen dem Drahtmotor und dem Lichtbogen verringern. Das Ergebnis ist ein Roboterbrenner, bei dem der Servoantrieb im Brenner, nahe am Lichtbogen, integriert ist. Dadurch wird der Durchhang am Drahtvorschub beseitigt und eine konstante Dichte und Schweißqualität erreicht.

Dieser Servo-WIG-Roboterbrenner wurde in enger Zusammenarbeit zwischen den Ingenieuren von Valk Welding und Valk Welding Precision Parts in kurzer Zeit entwickelt und gebaut. Valk Welding Precision Parts stellt alle Standard- und kundenspezifischen Roboterbrenner für die Schweißroboter von Valk Welding her. Im Servo-WIG-Roboterbrenner wird der Servo-Drahtmotor von Panasonic verwendet, der zusammen mit der Stromquelle über eine CPU gesteuert wird. Schön ist auch, dass der Anwender durch den Wechsel des Schweißbrenners auch MIG/MAG schweißen und sogar auf das extrem kalte Super-Aktivdraht-Schweißverfahren umsteigen kann. Der Kunde wird also auch in der Zukunft viele Optionen für eine perfekte Schweißnaht haben.

(Quelle: Pressemitteilung von Valk Welding)

Schlagworte

Automatisiertes SchweißenDruckbehälterFügetechnikKaltdrahtRaumfahrtindustrieSchweißenSchweißtechnikWasserstoffindustrieWIG Schweißen