Automatisierte Herstellung von Präzisionswerkzeug

Kaum eine Automatisierung funktioniert ohne das perfekte Zusammenspiel von Hard- und Software. Das weiß auch die Paul Horn GmbH aus Tübingen. Sie startete erst im Alleingang und konstruierte und plante die Anlagen inklusive deren Greiftechnik. Zur Programmierung der Roboter und der SPS im Gesamtkonzept einschließlich der Inbetriebnahme auf globalem Niveau holte sich Horn dann über den Customer Service von KUKA einen erfahrenen Partner im Bereich Application Engineering an Bord. Nun sind ihre speziell entwickelten Anlagen zur Herstellung von Präzisionswerkzeugen weltweit im Einsatz.

Automatisierung als Antwort auf Produktvielfalt und Auftragsspitzen

Mit mehr als 25.000 Standardwerkzeugen und über 150.000 Sonderlösungen ist die Vielfalt bei der Hartmetall-Werkzeugfabrik Paul Horn GmbH in Tübingen enorm. Und um genau dieser Vielfalt zukunftsfähig zu begegnen, entschied sich das weltweit tätige Unternehmen 2018 dazu, einen Teil der Produktion für die Zukunft flexibel zu automatisieren. „Wir müssen unsere Produkte auch bei kleinen Losgrößen wirtschaftlich produzieren. Daher benötigen wir sehr flexible Automationslösungen in Kombination mit unseren eigenen CNC Schleifmaschinen, sagt Geschäftsführer Matthias Rommel. Die Paul Horn GmbH entschied sich, die Anlagen mit einem KR AGILUS auszurüsten, der automatisiert Wendeschneidplatten ver-schiedenster Produktfamilien auf einen Werkstückträger montiert und der CNC-Maschine zuführen sollte. Doch: Die Herausforderungen auf dem Weg dorthin waren groß.

Mit KUKAs Customer Service an Bord Herausforderungen gemeistert

35 Produktfamilien mit jeweils unterschiedlichen Parametern machten die Aufgabe für den KR AGILUS anfangs schwierig. „Es kommt bei dieser Arbeit auf die exakte Genauigkeit der Greiftechnik an. Diese zu programmieren, hat uns intern vor Herausforderungen gestellt“, gibt Rommel zu. Hinzu kamen Einschränkungen durch äußere Gegebenheiten wie Platzmangel und kurze Taktzeiten. Horn entschied sich, die Expertise von KUKA im Bereich des Application Engineering mit an Bord zu holen, um das Projekt ans Ziel zu bringen. Schließlich stellt die Software und deren Dokumentation einen entscheidenden Baustein in der Automatisierung dar.

Ein Softwarepaket und vier Anlagentypen sorgen für riesige Produktvielfalt

So wurde KUKA zum Programmierpartner der Tübinger. Sven Göckes, langjähriger Roboterprogrammierer bei KUKA, ließ sich in die Ideen einweihen und hat daraufhin eine einheitliche Programmier- und Softwarestruktur projektiert und festgelegt. „Das Ziel war, die Lösung so generisch zu programmieren, dass wir die Produktvielfalt jederzeit erweitern können. Das war nicht einfach und hat auch meinen Ehrgeiz geweckt“, sagt Göckes. Zwei Jahre, viele gemeinsame Gespräche und mehr als 4.000 Programmierstunden später waren die Anlagen für die verschiedenen Produktfamilien fertigentwickelt und in Betrieb genommen. Ein wesentlicher Erfolgsfaktor war dabei das Softwarepaket KUKA.AppTech, das durch seinen modularen Aufbau perfekt zum Produktionskonzept von Paul Horn passt. Die einzelnen Module von KUKA.AppTech lassen sich ideal auf die verschiedenen Produktgruppen anpassen, wodurch eine Reproduzierbarkeit sich wiederholender Programmierabläufe mit geringem Aufwand möglich ist.

Der richtige Schliff für jede Wendeschneidplatte

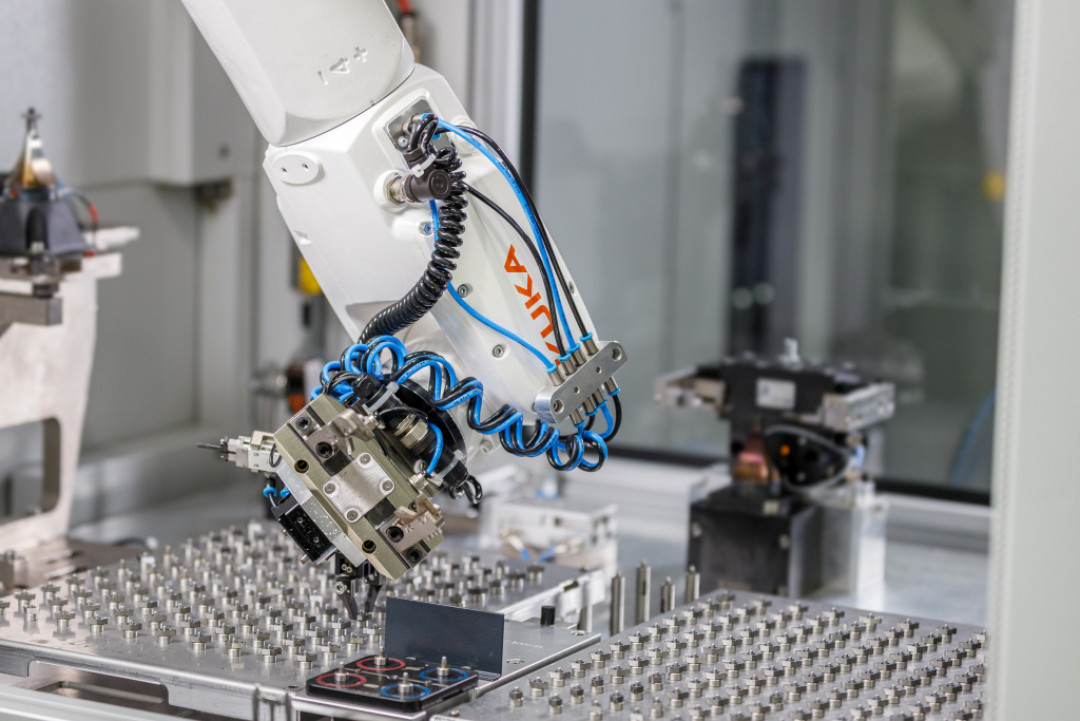

Der KR AGILUS hängt in den Anlagen bei Horn kopfüber an der Zellendecke, von wo aus er alle Bewegungen durchführen kann. Ein Mitarbeiter kann von außen die Zelle mit einer Palette bestücken und am Bedienpult die entsprechenden Parameter zu den darauf befindlichen Werkstücken eingeben. Dann beginnt der KR AGILUS mit seiner Arbeit. Er richtet die Wendeschneidplatten auf dem Werkstückträger aus und greift ihn. Der Roboterarm führt das Werkstück zu einer Kamerastation, die die Schneidenposition bestimmt. Mit dieser Information positioniert der KR AGILUS die Wendeschneidplatte auf dem dafür vorgesehenen Träger, welcher im nächsten Schritt der CNC-Maschine zum Schleifen gebracht wird. Die fertig geschliffene Wendeschneidplatte kommt zurück zum Roboter, der diese wieder an ihrem ursprünglichen Platz auf der Palette ablegt. Dabei geht keine Zeit verloren: Während das eine Werkstück geschliffen wird, montiert der Roboter schon das nächste auf einem neuen Träger.

Mehr Flexibilität für die Produktion der Zukunft

Von insgesamt rund 300 Maschinen der Paul Horn GmbH laufen mittlerweile 55 mit der von KUKA entwickelten Anlage – auch in den USA und Tschechien. 27 weitere KR AGILUS sollen die Automatisierung weiter vorantreiben. „Uns geht es dabei vor allem um eine langfristige Perspektive. Durch die neuen Anlagen rechnen wir damit, dass wir in Zukunft flexibler sein werden und neue Produktfamilien selbst implementieren können. Durch die gemeinsame Arbeit mit KUKA haben wir die Basis geschaffen“, freut sich Geschäftsführer Rommel.

Die richtige Software-Zusammenstellung als Erfolgsrezept

Um die Genauigkeit beim Greifen zu gewährleisten und kurze Taktzeiten zu erfüllen, kamen verschiedene Software-Pakete von KUKA zum Einsatz. So unterstützte etwa das modular aufgebaute Softwarepaket KUKA.AppTech bei der Programmierung der Anlagen. Zur Unter-stützung und Planung der Sicherheitskonfiguration kam die Simulationssoftware KUKA.Sim zum Einsatz. Mit der Software KUKA.SafeOperation ließen sich zusätzlich Arbeits- und Schutzbereiche virtuell festlegen und nach der Umsetzung in der Realumgebung überwachen.

Modernes Arbeitsumfeld, motivierte Mitarbeitende

Die neue Automatisierungslösung von KUKA ermöglicht es den Mitarbeitenden bei Horn, sich noch gezielter auf ihre Kernaufgabe, das Sicherstellen der hohen Qualität der Schleif-technik, zu konzentrieren. „Der Einsatz von Robotik in unserer Produktion erleichtert uns den Arbeitsalltag. Durch die Automatisierung erreichen wir mehr Genauigkeit und eine hö-here Geschwindigkeit. Außerdem ist die Anwendung sehr intuitiv zu bedienen“, berichtet Luisa Baur, Anlagenbedienerin bei Horn. Dabei hilft beispielsweise auch das Visualisierungs-system miView von KUKA: Damit lassen sich entsprechend der Benutzereinstellungen und basierend auf User- und Passworteingabe die Bedien- und Anzeigedaten direkt aus dem SPS-Programm generieren und visualisieren. Das funktioniert in mehreren Sprachen. Auch erfasst und speichert miView automatisiert Zustandsinformationen. „Wir legen viel Wert auf ein modernes, zukunftsfähiges Arbeitsumfeld. Mit solchen Lösungen wollen wir uns in einer wirtschaftsstarken Region von Wettbewerbern abgrenzen und die Mitarbeiter moti-vieren“, begründet der Geschäftsführer von Horn weiter die Entscheidung für die Automati-sierung. Er ist sicher, dass dieses Projekt nur ein erster Schritt war und viele weitere folgen werden, bei denen KUKA ein fester Partner geworden ist.

(Quelle: KUKA Deutschland GmbH)

Schlagworte

AutomationHardwarePräzisiosnwerkzeugeRobotikSoftware