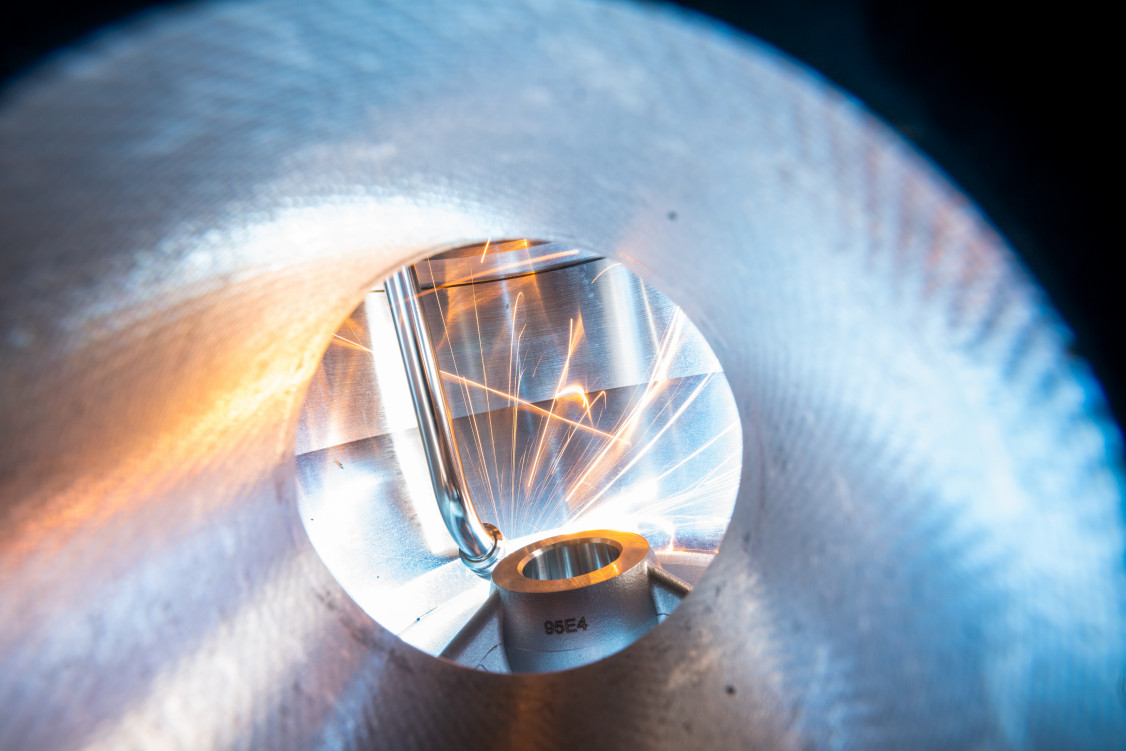

Im Fertigungsprozess gehört Schweißen zu den kompliziertesten Verfahren, wobei es zudem immer schwieriger wird, geeignetes Personal zu finden. Lässt sich dieses Problem durch die Automatisierung von Abläufen lösen? Kann oder sollte der Kollege Roboter den erfahrenen Schweißer ersetzen? Die Automatisierung des manuellen Schweißens ist ein komplexer, mehrstufiger Prozess.

Unternehmen der Schweiß- und Fügetechnik finden kaum noch geeignete Fachkräfte. Viele Betriebe befinden sich in einer Zwickmühle: auf der einen Seite der Mangel an Schweißfachleuten und steigende Lohnkosten, auf der anderen Seite wachsende Anforderungen an Qualität, Flexibilität und Effizienz der Schweißprozesse. Daher setzen Unternehmen verstärkt auf die Automatisierung von Prozessen und den Einsatz von Robotern. Was in den letzten Jahrzehnten hauptsächlich in der Automobilindustrie und der Großserienfertigung gang und gäbe war, gewinnt auch in mittleren und kleinen Unternehmen aus den unterschiedlichsten Branchen an Bedeutung. Denn automatisierte Schweißprozesse lassen sich mittlerweile nicht nur in Großkonzernen wirtschaftlich betreiben. Für eine Automatisierung sprechen die absolute Wiederholgenauigkeit mit gleichbleibender Schweißnahtqualität, die Prozesssicherheit und erhöhte Produktivität aufgrund geringerer Rüst- und Nebenzeiten.

Grundvoraussetzungen für den automatisierten Prozess

Sollen Schweißprozesse automatisiert werden, gilt es, vorab nicht nur zu klären, welche Bauteile gefertigt werden und welche Geometrien entsprechend zu beachten sind. Ebenso von Bedeutung sind Angaben zur Losgröße, zu den Toleranzen und zu den gewünschten Schweißverfahren. „Oftmals muss erst einmal das Verständnis für den Prozess geschaffen werden. Der Roboter kann keine Positionsänderung ausgleichen, der Schweißer aber sehr wohl“, sagt Max Lautenbach, stellvertretender Leiter Anwendungstechnik/Automation bei der EWM GmbH. „Also muss die Schweißvorrichtung exakt stimmen – damit verbunden ist meist ein größerer Aufwand.“ Denn mit der Automatisierung verändern sich die gesamten Abläufe. Es müssen auch die Prozesse vor und hinter der Schweißzelle angepasst werden, beispielsweise muss eine ausreichende Anzahl an Bauteilen aus der Vorfertigung zur Verfügung stehen, damit das System optimal ausgelastet ist. Darüber hinaus besteht eine hohe Anforderung an die Genauigkeit der Bauteile. Die geschweißten Teile gilt es dann rechtzeitig abzutransportieren und zu lagern, um einen Prozessstau zu vermeiden. Zu berücksichtigen ist auch das vor Ort vorhandene Personal. „Völlig ungelernte Arbeitskräfte können keine Roboteranlage bedienen“, so Andreas Euen, Geschäftsführer der EWM-EUEN GmbH. „Zwar senkt Robotik den Personalbedarf insgesamt, um Prozesse zu automatisieren, braucht es jedoch Mitarbeiter vor Ort, die eine Schweißzelle programmieren können.“

Cobot versus Schweißzelle

Kollaborierende Roboter (Cobots) liegen im Trend. Auch in der Schweißtechnik halten sie immer mehr Einzug. Der große Vorteil liegt im unkomplizierten Bedienen der Systeme. Der Cobot kann einfach vor Ort angelernt werden und wiederholt dann die ihm gezeigten Abläufe. Es ist keine komplexe Programmierung erforderlich, allerdings sollte das sogenannte Teachen durch Fachpersonal erfolgen. Cobots punkten durch ein gutes Preis-Leistungs-Verhältnis und eignen sich daher auch für den Einsatz in kleineren Betrieben. Nicht unberücksichtigt bleiben darf dabei der Sicherheitsaspekt. Denn der Schweißprozess birgt viele Gefahren – von den möglichen Schweißfunken über die Entstehung von gefährlicher Strahlung bis hin zu elektrischen Gefährdungen und der Bildung von Schadstoffen. Ein Quasi-Hand-in-Hand-Arbeiten mit dem Cobot bei brennendem Lichtbogen ist daher kaum möglich. Für kleinere Unternehmen bieten sich eher kompakte Schweißzellen an, die ebenfalls kosteneffizient sind. So sind beispielsweise die XQbot-Schweißzellen von EWM ein geeigneter Einstieg in die Automation. Herzstück der Zellen ist der CRX-Roboter von Fanuc, der sich hinsichtlich Präzision, Wiederholgenauigkeit und Stabilität mit einem Industrieroboter vergleichen lässt. Klein- und Kleinstserien können so ohne großen Programmieraufwand gefertigt werden, wobei der Bediener maximal geschützt wird.

Praxisbeispiel: Automatisierung in der Chassisfertigung

Für einen Hersteller von Lkw-Aufliegern und -Anhängern realisierte die EWM-EUEN GmbH eine Automationslösung mit einem Schweißroboter. Die Schlitten- und Außenrollanhänger werden aus den immer gleichen Baugruppen gefertigt. Mit einer neuen Aufspannvorrichtung sollte den Schweißern die Arbeit an den 7 Meter langen und 2,40 Meter breiten Anhängern erleichtert werden. Die EWM-EUEN GmbH realisierte eine Portalanlage mit neun Achsen. Als Schweißgerät kommt eine Phoenix puls von EWM zum Einsatz. Die Fertigung von Schlittenanhängern und Außenrollanhängern erfolgt jeweils in zwei separaten Arbeitsbereichen. Während der Roboter in der einen Sektion schweißt, kann die andere bereits bestückt werden. Schweißer legen die Langträger und Schweißbaugruppen ein, heften diese und verschweißen besonders kurze Nähte direkt. Ist der Roboter mit dem Schweißen in der einen Kabine fertig, bewegt er sich in die zweite Kabine und schweißt dort weiter. Das fertige Chassis wird entnommen und die Zelle wieder neu bestückt. War die Zeitvorgabe durch den Roboter anfangs eine große Herausforderung für die Schweißer, haben sich die Arbeitsabläufe mittlerweile eingespielt. Da der gesamte Schweißablauf auf geteachten Kurven basiert, darf es keine größeren Abweichungen bei den einzelnen Bauteilen geben – eine große Anforderung an die Teilevorbereitung. Auch galt es, die thermische Ausdehnung von Bauteilen zu beachten. Daher dauerte es einige Durchgänge, bis die Schweißer die Bauteile perfekt programmiert hatten und die Schweißnaht zu jedem Zeitpunkt optimal getroffen wurde. Durch die Automatisierung der Chassisfertigung wurde die Produktivität enorm gesteigert. Der Hersteller konnte seine Produktion annähernd verdoppeln bei gleichzeitiger Reduzierung der Manpower. In 90 Minuten entstehen jetzt 300 Schweißnähte. Aufgrund der hohen Schweißnahtqualität und geringer Schweißspritzer konnte die Nacharbeit dabei um 30 Prozent reduziert werden.

Fazit: Bei der Automatisierung von Schweißprozessen ist es notwendig, das System ganzheitlich zu betrachten. Im Mittelpunkt sollte das Schweißen stehen, nicht die Bewegung des Roboters. Dieser kann geschulte Fachkräfte zwar nicht ersetzen, sie aber bei monotonen und kräftezehrenden Arbeiten entlasten. Dadurch stehen sie für wertschöpfendere Tätigkeiten zur Verfügung. Im Ergebnis kann eine erfolgreiche Umstellung auf automatisierte Schweißprozesse in Zeiten des Fachkräftemangels eine sinnvolle Lösung sein und Produktivität sowie Wettbewerbsfähigkeit messbar steigern.

(Quelle: EWM GmbH)

Schlagworte

AutomatisierungCobotEffizienzFachkräftemangelFertigungFlexibilitätRoboterSchweißen