Digitalisierung und Industrie 4.0 in der Schweißtechnik – Best Practice: Einstieg in das maschinelle Lernen am Beispiel der Qualitätsüberwachung mit Schweißprozessdaten

Seit fünf Jahren befasst sich die DVS-Arbeitsgruppe „Industrie 4.0“ mit den Möglichkeiten von Digitalisierung und Industrie 4.0 in der Schweißtechnik. Ziel der Arbeitsgruppe ist es, insbesondere kleinen und mittleren Unternehmen (KMU) die Vorteile und den Nutzen, aber auch die Hürden und Grenzen von Digitalisierungslösungen näherzubringen. Nach dem Auftakt in SCHWEISSEN UND SCHNEIDEN 5/2024 werden in loser Folge weitere Best-Practice-Lösungen aus dieser Arbeitsgruppe vorgestellt.

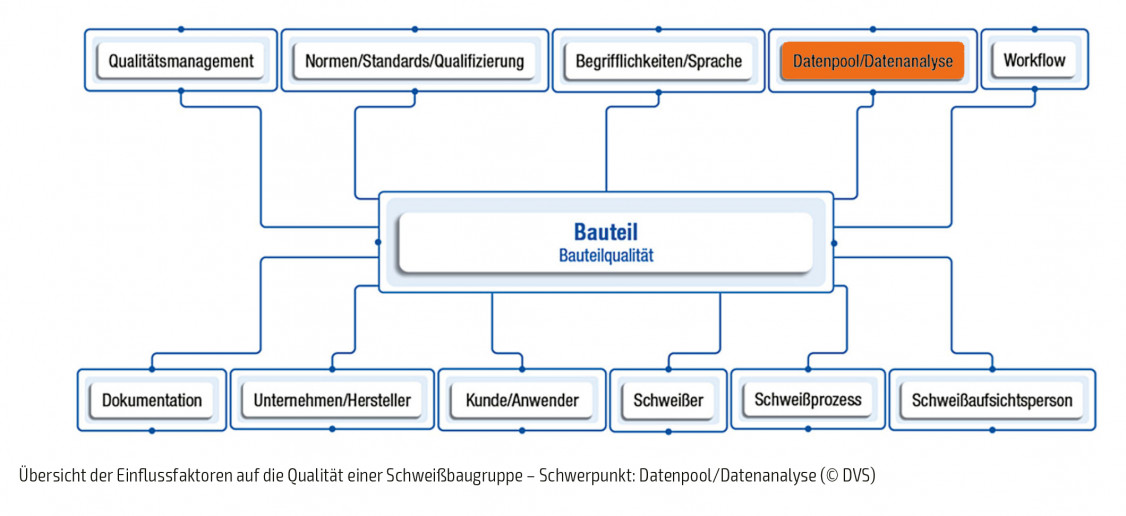

Schwerpunkt: Datenpool/Datenanalyse

Qualitätsüberwachung bleibt in der Schweißtechnik nicht nur im geregelten Bereich und bei der zerstörenden Prüfung ein entscheidendes Thema, sondern auch darüber hinaus. Das allgemeine Sicherstellen der Fertigungsqualität ist in jedem Herstellerbetrieb ein Thema, erfordert allerdings gut geschultes Personal und hohen Aufwand. Wie kann hier mit modernen Methoden wie dem maschinellen Lernen ein Beitrag geleistet werden? Das folgende Beispiel kann dabei helfen, Qualitätsmerkmale wie ein a-Maß schon frühzeitig aus leicht verfügbaren Prozessdaten abzuschätzen und damit die Qualitätsüberwachung zu unterstützen.

Maschinelles Lernen, künstliche Intelligenz (KI) oder neuronale Netze sind ohne Frage die großen Treiber der aktuellen Zeit – aber auch ziemlich abstrakt. Wie soll man da irgendetwas lernen, wenn sich schon der Lehrling höchstens in Schweißdraht-Netzen verheddert? Universelle, fertig ausgebildete „maschinelle Gesellen“ – d.h. vortrainierte neuronale Netze, auf denen Anwendungen wie ChatGPT basieren – sind in der Schweißtechnik noch selten. Wie kann man sich also selbst an das maschinelle Lernen wagen?

Beschreibung der Lösung

Dies gelingt genauso wie in einer guten Ausbildung: mit einem erfahrenen Meister und viel Geduld. Nicht anders funktioniert heute auch ein Großteil des maschinellen Lernens – das sogenannte überwachte maschinelle Lernen. „Überwacht“ heißt in diesem Zusammenhang, dass der erfahrene Meister den Lehrling begleitet und ihm sagt, dass die eine Schweißnaht gut ist und die andere nicht.

Einstieg in das Thema

Der Einstieg erfolgt beim Lichtbogen-schweißen z. B. mit dem Messen von Schweißstrom und Schweißspannung sowie – ganz wichtig – mit einer zugehörigen Notiz, ob die Schweißung gut war oder nicht. Werden einfach nur Daten erfasst, ohne sie mit einem Resultat zu beschriften bzw. zu verknüpfen, dann versteht auch der beste Lehrling nur Bahnhof.

Die Grundlage sind also Datenpaare aus erfassten Messwerten und Beschriftungen bzw. „Labels“. Wenn die Daten per Hand erfasst werden, lassen sich bereits in Excel erste Modelle erzeugen. Wird z.B. die Schweißdrahtgeschwindigkeit gemessen und mit dem a-Maß beschriftet, verhalten sich beide Angaben kontinuierlich zueinander. Ein klassisches Stichwort ist hier die lineare Regression bzw. die Gleichung der Trendlinie in einem XY-Punktdiagramm.

Werden jedoch Daten erfasst, die mit „gut“ oder „schlecht“ beschriftet werden, zielt man auf klar abgegrenzte Gruppen, in die die Messung fallen kann. Ein bekannter Algorithmus ist hier das sogenannte K-Means Clustering.

Spätestens hier kommt die Geduld des Meisters zum Tragen. Hinter KI, maschinellem Lernen und neuronalen Netzen verbirgt sich trockene Statistik, die fast immer von großen Datenmengen profitiert.

Was haben wir bis hierhin erreicht? Ein Modell, das uns sagt, welches a-Maß wahrscheinlich zu erwarten ist oder ob die Schweißung wahrscheinlich gut oder schlecht ist. Wahrscheinlich? Genau! Weil wir beim maschinellen Lernen sozusagen mit beiden Füßen in der Statistik stehen, sollten wir ab sofort vorsichtig mit Festlegungen sein. Wurde also nicht nur das erste Modell erzeugt bzw. trainiert, sondern auch gelernt, (wahrscheinlich) einzuschätzen, ist der Einstieg geschafft.

Aufwand, Komplexität und Kosten

Mit dem Einstieg mittels einfacher Software wie Excel oder Python ist der finanzielle Aufwand gering bis nicht vorhanden. Erst wenn dedizierte Messtechnik und Dateninf-rastruktur angeschafft wird, entstehen häufig nennenswerte Kosten. Der höhere – und häufig unterschätzte – personelle Aufwand entsteht durch die sorgfältige Dokumentation und das Beschriften der Daten. Mit guten Daten lassen sich schnell Erfolge erzielen und im Zweifel Experten begeistern, die die Anwender bei komplexen Fragestellungen unterstützen können.

Vorteile und Nutzen der Lösung

Der direkte Nutzen und das Ziel liegt darin, die Qualitätsüberwachung ohne großen Mehraufwand zu unterstützen – mit allen denkbaren positiven Folgen wie Produktivi-tätssteigerung oder Kostenreduktion. Der indirekte Vorteil liegt darin, dass man mit den erfassten Daten eine neue Perspektive auf die Produktion erhält und ein besseres Verständnis bekommt, wie mächtig große Datenbanken sind, was den Charme des maschinellen Lernens ausmacht und dass die Ausbildung eines „maschinellen Lehrlings“ auch in der Schweißtechnik praktisch umsetzbar ist.

(Autor: Dr.-Ing. Samuel Mann (SFI/IWE) Digitalization and Automation Plasma Additive GmbH, Herzogenrath)

Schlagworte

KIMaschinelles LernenQualitätsüberwachungSchweißnähteSchweißtechnik