Deloro in Koblenz feiert 50-jähriges Jubiläum

Deloros metallische Verschleiß- und Korrosionsschutzlösungen fördern nachhaltiges Wirtschaften und einen verantwortlichen Umgang der Kunden mit Ressourcen. Seit 50 Jahren arbeiten bei Deloro in Koblenz hunderte Mitarbeiter tagtäglich an nicht alltäglichen Lösungen und Produkten. Dank der Leidenschaft der Mitarbeiter und des Vertrauens der Kunden leistet das Unternehmen so unseren Beitrag in Sachen Innovation und Effizienz und das in zahlreichen Industrien auf der ganzen Welt.

Auf der Grundlage von Kobalt, Nickel und Eisenbasis-Legierungen als gegossene, geschmiedete, oder beschichtete Komponenten kann Deloro in Koblenz auf eine lange Firmengeschichte zurückschauen:

Nachdem die Unternehmensgruppe Deloro Stellite (der Name wurde seinerzeit abgeleitet aus dem Goldanbaugebiet „Deloro“ in Kanada und der um das Jahr 1868 patentierten Hartlegierung auf Kobaltbasis namens „Stellite“) bereits seit 1907 in den USA und später in England als ein führendes Unternehmen auf dem Gebiet der Verschleißtechnik tätig war, begann 1972 der Vorstoß in den damals schon sehr wichtigen Industriemarkt Deutschland. Zunächst mit dem Aufbau eines Vertriebsstandortes im Ruhrgebiet und schließlich mit einer Produktion in der Carl-Spaeter-Straße in Koblenz. Das 5-köpfige Vertriebsteam legte den Grundstein für den Aufbau der Marke Deloro in Deutschland und Zentraleuropa zu einem wichtigen

Anbieter für Verschleißschutzlösungen

Lieferengpässe und -verzögerungen von Rohstoffen und Materialen auf dem Weltmarkt weckten bereits in den 70er Jahren den Bedarf einen eigenen Produktionsstandort in Deutschland zu begründen. Diese Entscheidung sollte die Geburtsstunde der Deloro Stellite GmbH sein. Die sehr gute Verkehrsanbindung an das Autobahnnetz und zentrale Lage für Kunden aus ganz Deutschland und der Welt machten Koblenz schon 1972 zu einem attraktiven Produktionsstandort. Diese zentrale Lage gepaart mit qualifizierten Mitarbeitern und zuverlässiger Ingenieur- und Produktionsleistung führten nach und nach zur Verlagerung des Produktionsschwerpunktes von England nach Deutschland. And diesen Stärken hat sich bis heuten nichts geändert, daher wird Koblenz als Produktionsstandort immer den Kern unserer Geschäftstätigkeit bilden.

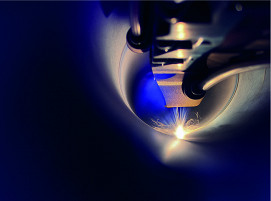

Dank des anhaltenden Wachstums wurde 1984 der heutige Standort im Industriegebiet von Koblenz Kesselheim bezogen, welcher in den folgenden 30 Jahren produktionsseitig in den Bereichen der Schweißerei, Gießerei, und Feingießerei stetig erweitert wurde. Mit dem Kauf von Hettiger Welding im Jahr 1999 wurde das Produktportfolio um den Anlagenbau erweitert. Im Jahr 2008 folgte die Expansion in das europäische Ausland: Deloro Coatings am Standort Bellusco (Mailand, Italien).

Den Firmennamen „Deloro Wear Solutions“ (DWS) trägt das Unternehmen in Koblenz seit der Übernahme durch Madison Industries am 01. Dezember 2015. Heute beschäftigt die DWS in Koblenz als Produktionsstandort über 300 MitarbeiterInnen und dient als Firmenzentrale für die europäischen Standorte mit weiteren 200 MitarbeiterInnen.

Mit dem in 2022 erfolgten Verkauf der Deloro Group an eine US-amerikanische Unternehmerfamilie, deren beruflichen Wurzeln und Leidenschaft ebenfalls in der Metallverarbeitung liegen, konnte Deloro die Weichen für ein zukunftsorientiertes Wachstum stellen.

Deloro steht mit seinem Team für Qualität, Verlässlichkeit, Beständigkeit und Innovation und verhilft Prozessen zur notwendigen Effizienz und Nachhaltigkeit. Dieses Ziel verfolgt das Deloro Team mit großer Leidenschaft für unsere Produkte und Dienstleistungen seit über 50 Jahren und es ist gleichzeitig die Basis für eine Zukunft, in der verantwortliches und weitblickendes Wirtschaften unerlässlich sein wird.

(Quelle: Presseinformation der Deloro Wear Solutions GmbH)

Schlagworte

GießereitechnikKorrosionsschutzVerschleißschutz