Am Ende des Aktionsplans stehen eine ausführliche Beratung und ein Abschlussgespräch mit dem Kunden. Dieser erhält einen individuellen Maßnahmenkatalog mit allen Informationen und konkreten Empfehlungen zu passenden Retrofits, digitalen Lösungen sowie, regional verschieden, zur Nutzung möglicher Fördermittel.

Dazulernen: Spezielle Energieeffizienz-Kurse

In seinem Schulungscenter in Loßburg sowie direkt beim Kunden vor Ort bietet Arburg spezielle Kurse zum Thema Energieeffizienz an. Im Rahmen eines Informationsseminars erfahren z. B. Instandhalter und Produktionsleiter, wie sie die Arbeit noch energieeffizienter gestalten können. Erklärt wird etwa, nach welchen Kriterien sich die energieeffizienteste Spritzgießmaschine auswählen, der spezifische Energieverbrauch eines Allrounders ermitteln und Einsparmöglichkeiten im Spritzgießprozess nutzen lassen. Ergänzend dazu schulen die Arburg-Experten auf Wunsch Maschinenbediener praxisnah direkt an ihren Allroundern vor Ort.

Dokumentieren: Energiedaten für Zertifizierung

Für Betriebe, die detaillierte Energiedaten für eine Zertifizierung benötigen, liefert Arburg dokumentierte und rückverfolgbare Verbrauchsmessungen für Neumaschinen (Abb. 4). Dazu gibt es drei Bausteine:

- Basic: Messung des Energiebedarfs in der Betriebsphase der Arburg-Spritzgießmaschine und des Robot-Systems.

- Extended: Zusätzlich zur Betriebsphase wird der Energiebedarf in Anfahr- und Kühlphasen ermittelt, inklusive Peripheriegeräte.

- Complete: Zusätzliche Messung von Wasser- und Druckluft-Verbrauch, Durchfluss und Kühlleistung.

Energie sparen: Upgrades und Retrofits

Bereits vorhandene Allrounder-Spritzgießmaschinen aller Baugrößen und Baureihen lassen sich durch geeignete Retrofits auch nachträglich energieoptimieren. Je nach Anwendungsfall kann sich eine Vollisolierung des Zylinders lohnen, die für minimale Prozesswärmeverluste und schnelles Aufheizen sorgt (Abb. 5). Der Energiebedarf kann mit dieser Maßnahme prozessabhängig und bezogen auf die Heizenergie um bis zu 40 Prozent gesenkt werden.

Bei Maschinen bis Baujahr 2011 (mit Motoren IE1 und älter) kann ein Upgrade mit energieeffizienten luft- und wassergekühlten Motoren der Wirkungsgradklasse IE3 bis zu zehn Prozent Energie sparen, was je nach Maschine einen Return of Invest (ROI) von nur 1,5 bis 2 Jahren bedeutet.

Für neuere Allrounder kommt zudem eine Nachrüstung mit dem Arburg Energiesparsystem AES in Betracht. Zum Beispiel lassen sich bei einer angenommenen Zykluszeit von 50 Sekunden und 6.000 Stunden Produktion im Jahr mit einem hydraulischen Allrounder 270 S bei Stromkosten von 40 Cent pro Kilowattstunde rund 4.800 Euro sparen. Bei einem Allrounder 820 S und 50 Cent Stromkosten sinken die Produktionskosten mit dieser Maßnahme jährlich sogar um rund 21.000 Euro. Generell gilt: Wann sich eine solche Investition amortisiert hat, hängt ab von Energiekosten, Maschine und Prozess.

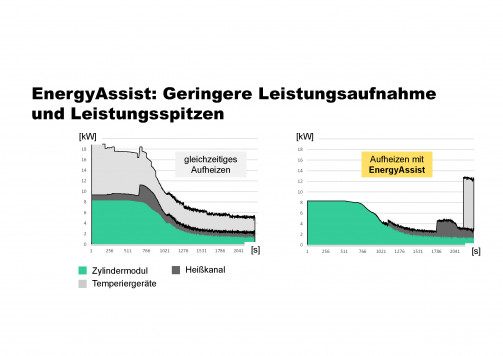

Intelligent unterstützen: Steuerungsfunktion „EnergyAssist“

Die Gestica-Maschinensteuerung unterstützt den Bediener aktiv – auch in Sachen Energieoptimierung. Die Assistenzfunktion „aXw Control EnergyAssist“ bündelt zum Beispie alle wesentlichen Funktionen zu den Heizzonen des Plastifizierzylinders sowie des Werkzeug-Heißkanals und sorgt für optimiertes Ein- und Ausschalten aller Heizzonen. Das kann den Energiebedarf in der Aufheizphase um bis zu 30 Prozent reduzieren (Abb. 6).

Energieeffizient arbeiten: neuer Allrounder 470 H

Die Frage, wie eine energieoptimierte Maschine der Zukunft aussieht, beantwortet Arburg mit seiner Jubiläumsmaschine: „Bei der Konzeption des hybriden Allrounders 470 H haben wir unsere bewährte Technik deutlich weiterentwickelt, um die Energiebilanz zu optimieren und Zykluszeiten zu reduzieren“, betont Guido Frohnhaus, Geschäftsführer Technik bei Arburg. „In der neuen Maschinengeneration stecken viele technische Neuheiten, die es nur von und bei Arburg gibt.“ Dazu zählen unter anderem das neue Ölmanagement-Konzept, die Förderstromteilung für gleichzeitige Bewegungen hydraulischer Nebenachsen und der erweiterte Einsatz der Arburg-Servohydraulik. Die neue Maschine sei zugleich energiesparend, ressourcenschonend, produktions-effizient, bedienfreundlich und zuverlässig (Abb. 7+8).

Der Vergleich der hybriden Jubiläumsmaschine Allrounder 470 H mit entsprechenden hydraulischen Maschinen ergibt beindruckende Zahlen:

- 50 Prozent bessere Energiebilanz,

- bis zu 12.000 Kilogramm weniger CO2 pro Jahr,

- rund 35 Prozent weniger Öl – vorgewärmt über Maschinenabwärme,

- zwischen 50 und 70 Prozent geringere Kühlwasserleistung,

- um bis zu 33 Prozent reduzierte Trockenlaufzeiten und damit eine wesentlich höhere Produktionseffizienz.

Unter dem Strich senkt der Allrounder 470 H also deutlich die Anschaffungs- und Betriebskosten sowie den CO2-Fußabdruck.

Allrounder vergleichen: Energie-Labels im Kundenportal

Digitale Produkte und Features unterstützen dabei, die Fertigungs-prozesse energieeffizienter zu gestalten und Transparenz zu schaffen – jederzeit und rund um die Uhr. Eine wichtige Rolle spielt hier das Kundenportal arburgXworld. Neu in der App „MachineCenter“ sind z. B. die Energie-Labels: Jeder Allrounder wird einer von drei Energieeffizienz-Klassen zugeordnet. Zudem wird sein CO2-Fußabdruck von der Entstehungsphase bis zur Lieferung an den Kunden angezeigt (Abb. 9).

Je nach Maschine erhält man im Kundenportal zudem individuelle Vorschläge für die energetische Optimierung, zum Beispiel durch Retrofits. Die neue Option zum Ausstattungsvergleich hilft, bei der Produktionsplanung schnell und effizient den besten Allrounder für den aktuellen Spitzgießprozess zu finden. Ein weiteres bewährtes Tool für die Ermittlung der effizientesten Lösung ist der Arburg Wirtschaftlichkeitsrechner, der anhand wichtiger Parameter die verschiedenen Optionen vergleicht und z. B. Stückkosten und Amortisationszeit ermittelt.

Energiebedarf visualisieren: Arburg Leitrechnersystem ALS

Auch das Leitrechnersystems ALS trägt maßgeblich zur Steigerung der Produktions- und Energieeffizienz von Maschinen und Anlagen bei. Mit diesem Arburg-eigenen Manufacturing Execution System (MES) können die Nutzer die gesamte Kunststoffteilefertigung digital planen und steuern sowie alle relevanten Informationen rückverfolgen.

Mobile ALS-Funktionen ermöglichen die ressourcenschonende papierlose Fertigung. Deren Energiebedarf lässt sich über ALS visualisieren und auswerten (Abb. 10). Im Info- und Maschinen-Terminal kann der gesamte Energiebedarf des aktuellen Auftrags, der Energieverbrauch pro 15 Minuten oder die durchschnittliche Leistung pro 15 Minuten angezeigt werden.

Fazit

Die Energieberatung im Rahmen eines professionellen Aktionsplans bildet einen wichtigen neuen Baustein des Arburg-Dienstleistungs- und Service-Portfolios. Davon profitieren die Kunden gerade in Zeiten knapper Ressourcen und hoher Energiekosten ganz konkret: Durch Energiemessungen direkt vor Ort und fundierte Beratung werden konkrete Handlungsfelder erkannt. Das anschließende Umsetzen individueller Maßnahmen im Spritzgießbetrieb, Anpassungen an den Maschinen, der Einsatz digitaler Features und ergänzende Schulungen erschließen enorme Potenziale und können den Energiebedarf und damit auch die Kosten deutlich reduzieren. Arburg positioniert sich damit einmal mehr als Generalunternehmer, der seine Kunden weit über die reine Maschinentechnik hinaus bei der Umsetzung ihrer Produktionsaufgaben vollumfänglich unterstützt.

(Quelle: ARBURG GmbH & Co. KG)

Schlagworte

EnergieeffizienzRetrofittingSpritzgießenSpritzguss