Neben vielen anderen Einflussgrößen entscheiden in der metallverarbeitenden Industrie auch präzise Fräsprozesse über Qualität und Effizienz in der Produktion. Denn beim Fräsen können schon kleine Fehler wie etwa falsche Drehzahlen oder übermäßiger Anpressdruck gravierende Auswirkungen haben. Im Folgenden werden einige typische Fehlerquellen bei der Zerspanung sowie praxisnahe Lösungen dargestellt, um eine optimale Prozessicherheit zu unterstützen, eine hohe Oberflächengüte beim Fräsen zu erreichen und Werkzeugstandzeiten zu verlängern.

Der Idealfall: Wenn Mensch, Werkzeug und Maschine perfekt zusammenarbeiten

Beim Zerspanen von Metallen ist Präzision oft das A und O – und diese entsteht nur durch das reibungslose Zusammenspiel von Mensch, Maschine und Werkzeug. Bereits geringe Abweichungen in den Schnittbedingungen oder kleine Bedienfehler können große Auswirkungen haben: Die Qualität der bearbeiteten Oberfläche sinkt, das Werkzeug verschleißt schneller und im schlimmsten Fall kommt es zu Produktionsverzögerungen oder Ausschuss. Ein häufiger Grund sind Vibrationen während des Fräsprozesses. Sie entstehen beispielsweise durch instabile Aufspannungen, eine falsche Schnittgeschwindigkeit oder eine unpassende Werkzeugführung. Das bedeutet, dass das Werkzeug nicht kontinuierlich schneidet, sondern das Material rupft oder reißt. Das Ergebnis sind rauhe, unregelmäßige Oberflächen. Auch der fortgeschrittene Werkzeugverschleiß, ein zu hoher Anpressdruck, falsche Fräswerkzeuge sowie ungeeignete Verzahnungen beeinträchtigen die Fräsqualität. Mit der richtigen Werkzeugwahl, optimal eingestellten Drehzahlen, korrektem Vorschub sowie dem bewussten Blick auf den Prozess lassen sich viele Probleme von vornherein vermeiden. Und Ergebnisse erzielen, die Qualität und Effizienz vereinen.

Falsche Drehzahl und übermäßiger Anpressdruck

Eine falsche Drehzahl zählt zu den am häufigsten vorkommenden Fehlern beim Fräsen. Ist die Drehzahl zu hoch, drohen vorzeitiger Werkzeugverschleiß oder sogar Werkzeugbruch; bei zu niedriger Drehzahl kann sich das Werkzeug ins Material fressen oder ruckartig hängenbleiben. Außerdem erhöht eine falsche Schnittgeschwindigkeit zum Beispiel die Gefahr einer Aufbauschneide. Dadurch sinkt die Qualität und es kommt zu häufigeren Werkzeugwechseln. Da auch die Entwicklung von Fräswerkzeugen stetig vorangetrieben wird – und um Fehler zu vermeiden, lohnt es sich in jedem Fall, einen Blick auf Herstellerangaben für das jeweilige Fräswerkzeug zu werfen. So wird sichergestellt, dass der Fräser zum Werkstoff passt und dass mit optimaler Schnittgeschwindigkeit gearbeitet wird. Denn die richtige Drehzahl ermöglicht eine gleichmäßigere Bearbeitung, was letztlich die Oberflächengüte verbessert, und die Standzeit verlängert.

Ein weiterer vermeidbarer Fehler ist ein zu hoher Anpressdruck beim manuellen Fräsen wie zum Beispiel beim Entgraten mit Frässtiften. Ein übermäßiger Druck verleitet den Fräser dazu, sich zu aggressiv ins Werkstück zu graben. Die Folge sind Unregelmäßigkeiten auf der Oberfläche bis hin zu Graten oder Verfärbungen durch übermäßige Hitze. Im schlimmsten Fall kann das Werkstückmaterial brechen oder absplittern. Außerdem steigt das Risiko, dass der Fräser beschädigt wird oder bricht.

Moderne Fräswerkzeuge wie Lukas-Hartmetall-Frässtifte mit scharfer Verzahnung schneiden bereits mit geringem Kraftaufwand sehr effizient. Und ein angemessener, gleichmäßiger Anpressdruck sorgt für mehr Kontrolle über den Fräsprozess und schont gleichzeitig Maschine und Fräser. Sind höhere Abtragsraten gefragt, empfiehlt sich eine gröbere Verzahnung oder eine leistungsfähigere Maschine, statt übermäßiger Druck.

Ungünstiger Schnittwinkel und Vibrationen

Ein falscher Schnitt- beziehungsweise Umschlingungswinkel (z. B. wenn ein Frässtift zu flach oder vollflächig ansetzt) führt dazu, dass zu viele Schneiden gleichzeitig im Eingriff sind. Das Resultat sind meist Vibrationen (Rattern) und eine stark verringerte Spanabfuhr. Die Oberfläche zeigt dann Rillen und wird nicht gleichmäßig, da der Fräser durch die Schwingungen abgelenkt wird. Zudem kann es zu einem schnellerem Werkzeugverschleiß kommen, da die Schneiden ungleichmäßig belastet werden. Achten Sie auf einen günstigen Schnittwinkel und eine passende Schnittstrategie. Beispielsweise kann beim Fräsen einer Kante der Frässtift leicht geneigt oder versetzt geführt werden, damit immer nur ein Teil der Schneide im Eingriff ist. So verteilen sich die Schnittkräfte gleichmäßiger und der Fräser läuft ruhiger. Auch die Wahl zwischen Gleichlauffräsen und Gegenlauffräsen beeinflusst die Stabilität: In vielen Fällen führt Gleichlauffräsen zu weniger Vibration, da der Schnitt weicher einsetzt. Wichtig ist zudem eine stabile Aufspannung des Werkstücks: Ein fest fixiertes Werkstück und ein präziser gespannter Fräser minimieren Schwingungen. Sollte es dennoch zu Vibrationen kommen, helfen geringfügige Anpassungen von Drehzahl oder Vorschub, um die Resonanz zu durchbrechen. Oft kann schon eine geringfügige Erhöhung oder Senkung der Drehzahl das Rattern abstellen. Das Ergebnis: ein ruhigerer Prozess mit einer höheren Oberflächenqualität und einer verlängerten Werkzeug-Standzeit.

Verschlissenes oder ungeeignetes Werkzeug.

Selbst bei optimaler Anwendung unterliegt jedes Fräswerkzeug einem natürlichen Verschleiß. Ein stumpfer Fräser schneidet nicht mehr richtig, sondern reibt zunehmend am Material. Dies verursacht hohe Reibungshitze und erfordert mehr Anpresskraft, was wiederum die Oberflächenqualität verschlechtert, und die Maschine belastet. Typische Anzeichen sind matte, rauhe Oberflächen und oftmals ein höherer Geräuschpegel beim Fräsen. Zudem steigt die Gefahr von Gratbildung am Werkstückrand und Maßungenauigkeiten. Abgenutzte Schneiden erhöhen auch das Risiko von Beschädigungen: Ein stark verschlissener Frässtift kann unerwartet brechen. Die Standzeit des Werkzeugs ist dann längst überschritten. Tauschen Sie deshalb Frässtifte und Fräser rechtzeitig aus oder lassen Sie sie nachschärfen, bevor die Qualität der Werkstücke leidet.

Die Investition in einen neuen oder geschärften Fräser lohnt sich durch konstantere Ergebnisse und reduzierte Ausschusskosten. Nutzen Sie zudem geeignete Schneidstoffe: Für die Metallzerspanung sind Frässtifte aus Hartmetall (HM) mittlerweile Standard, da sie eine vielfach höhere Härte und Standzeit bieten als HSS-Fräser. HSS-Werkzeuge eignen sich eher für weichere Werkstoffe oder den gelegentlichen Einsatz, während Hartmetallfräser auch bei hohen Drehzahlen und harten Materialien standhaft bleiben. Achten Sie deshalb darauf, immer einen zum Werkstoff passenden Fräser auszuwählen. Denn ein ungeeignetes Werkzeug verschleißt nicht nur schneller, sondern kann auch zu Hitzeproblemen, Materialschäden und insgesamt schlechteren Ergebnissen führen.

Fehler gezielt vermeiden

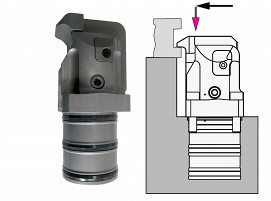

Eine der besten Strategien zur Fehlervermeidung sind hochwertige Werkzeuge. Lukas-Erzett bietet ein breites Sortiment an Fräswerkzeugen – von Hartmetall-Frässtiften über HSS-Fräser bis hin zu speziell beschichteten Varianten – mit denen sich typische Fräsfehler von vornherein minimieren lassen. So zeichnen sich Lukas Hartmetall-Frässtifte durch präzise geschliffene Schneiden und stabile Stahlschäfte aus.

Gleichzeitig ermöglichen durchdachte Verzahnungen, wie die bewährte Kreuzverzahnung, einen hohen Abtrag bei geringem Kraftaufwand. Das heißt, der Bediener muss weniger Druck ausüben, der Fräser beißt sich förmlich selbst ins Material. So wird Rattern vermieden und das Arbeiten geht schneller von der Hand. Selbst harte und zähe Werkstoffe lassen sich mit diesen Frässtiften mühelos zerspanen. Eine innovative Hartstoff-Beschichtungen bei den Fräswerkzeugen wirkt gängigen Fehlern entgegen. Zum Beispiel erhöht eine TiAlN-basierte HeavyDuty-Beschichtung die Verschleißfestigkeit enorm, was speziell bei hohen Temperaturen und harten Materialien das vorzeitige Abstumpfen verhindert. Eine andere Entwicklung ist die LightFlow-Beschichtung mit Lotus-Effekt: Sie reduziert Reibung und verhindert, dass Material an den Schneiden haften bleibt. Aufbauschneiden und Verkleben werden vermieden.

Dadurch bleibt der Fräser länger scharf und die Oberflächenqualität erstklassig. Darüber hinaus läuft ein entsprechend beschichteter Fräser deutlich ruhiger. Das Werkzeug benötigt nur wenig Kraft und läuft ohne Rattern oder Vibrationen. Das trägt zu einer längeren Lebensdauer des Werkzeugs und auch der Maschine bei.

(Quelle: Lukas-Erzett GmbH & Co. KG)

Schlagworte

FräsenMetallverarbeitungOberflächengüteVerschleißWerkzeugZerspanen