„Fusion Bionic“ lasert Lotuseffekte

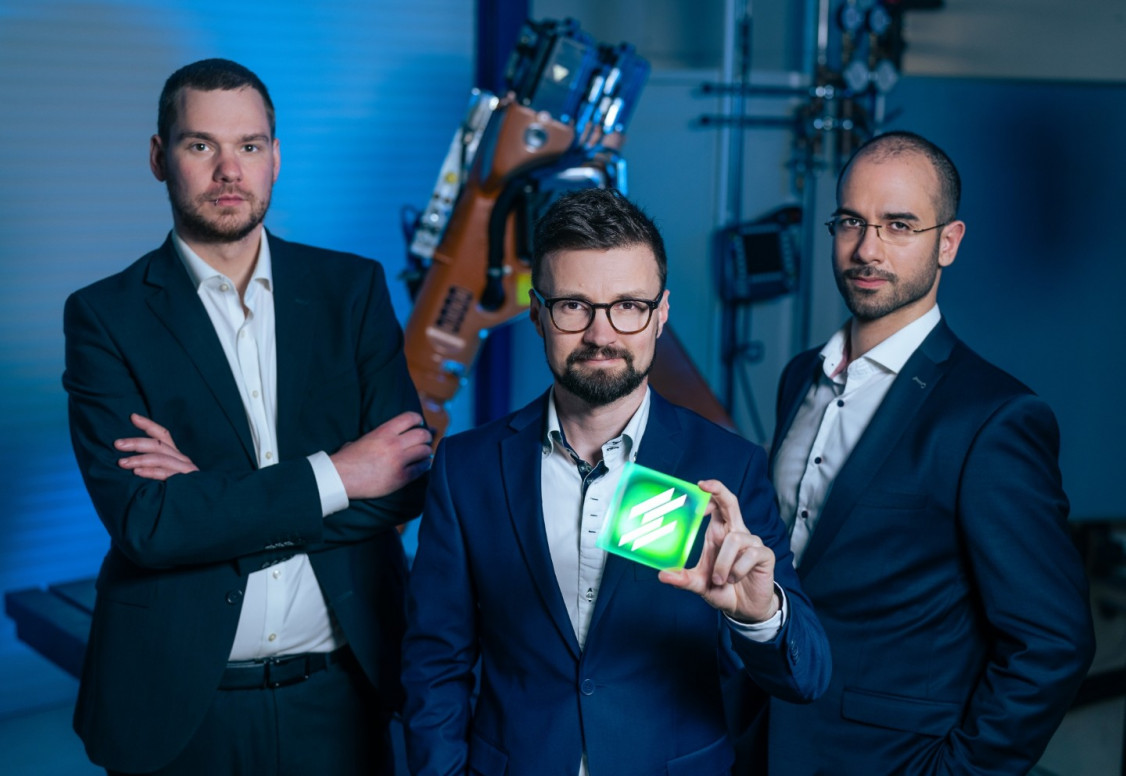

Ein Team aus Forschern des Fraunhofer-Instituts für Werkstoff- und Strahltechnik IWS und aus der Wirtschaft gründen mit „Fusion Bionic“ ein Hightech-Unternehmen aus. Dieses will mit weltweit führenden Lösungen zur Laserinterferenz-Technologie Lotuseffekte und weitere funktionale Mikrostrukturen der Natur auf technische Oberflächen wie Tragflächen und Implantate bringen. Unterstützung erhielt das Team vom AHEAD Programm der Fraunhofer-Gesellschaft, das sich auf den Technologietransfer spezialisiert hat.

Moderne Lichtinterferenz-Technologien aus Dresden machen es möglich: Durch „Direct Laser Interference Patterning“ (kurz: DLIP, auf Deutsch: „Direkte Laserinferenz-Strukturierung“) können die Gründer der „Fusion Bionic“, eines Spin-offs des Fraunhofer IWS, nun sehr schnell Lotuseffekte und andere raffinierte Strukturtricks der Natur auf technische Oberflächen wie Batteriekomponenten, Implantate oder sogar Flugzeuge übertragen.

Diese mikroskopisch kleinen Oberflächenmuster gestalten Implantate verträglicher oder verhindern mit ihren Anti-Eis-Mustern, dass Fluggäste im Winter wegen tiefgefrosteter Tragflächen ewig auf den Start in den sonnigen Süden warten müssen. Die in der vergangenen Dekade am Fraunhofer IWS und an der TU Dresden erforschte Technologie ist nun marktreif. Dr. Tim Kunze, der bisher die Gruppe für Oberflächenfunktionalisierung am Fraunhofer IWS leitete, hat daher im April 2021 mit einem Team aus Wissenschaft und Wirtschaft „Fusion Bionic“ gegründet. Der Firmenname steht für die Fusion von naturinspirierten Effekten in technische Produktoberflächen, also eine Art Symbiose aus Biologie und Technologie nach dem Vorbild der Bionik.

„Dabei hat uns auch das Fraunhofer AHEAD-Programm stark weitergeholfen. In einem unternehmerischen Umfeld mit Unterstützung von Experten aus der Fraunhofer-Gesellschaft haben wir unser Geschäftsmodell sowie das Produkt geschärft und unser Team gut für die Gründung aufgestellt“, sagt Tim Kunze. Dieser Fraunhofer-Forschungstransfer in die Praxis möchte auch für neue Arbeitsplätze und Wertschöpfung in Dresden und Sachsen sorgen. Die Belegschaft soll bis Ende 2022 auf etwa zehn Beschäftigte wachsen.

Den Haien und Schmetterlingen die evolutionären Tricks abgeschaut

„Daran haben wir am Fraunhofer IWS und an der TU Dresden gemeinsam zehn Jahre lang geforscht“, blickt Institutsleiter Prof. Christoph Leyens auf den Pfad bis zur Ausgründung. „Heute ist Dresden in dieser Technologie führend und inspiriert immer mehr Forschende in Europa sowie Asien, die Interferenztechnologie genauer unter die Lupe zu nehmen.“

Nahezu unendliche Möglichkeiten prophezeit auch Professor Andrés Fabián Lasagni, der diese Technologie nach Dresden gebracht hat und derzeit an der Dresdner Exzellenz-Universität die Professur für Laserbasierte Methoden zur großflächigen Oberflächenstrukturierung leitet. Die Laserinterferenz-Strukturierung übertrage evolutionäre Vorteile, die Reptilien, Schmetterlinge, Haie und andere Tiere über Jahrmillionen hinweg entwickelt haben, im Zeitraffer auf die technologische Welt: „Viele Insekten beispielsweise haben antibakterielle Oberflächen, die dafür sorgen, dass sie nicht so schnell krank werden“, sagt er. „All das können wir mit der Laserstrukturierung nun auch erzeugen. Die Perspektiven in der Medizintechnik, im Maschinenbau und vielen anderen Branchen sind enorm.“ Leyens ergänzt: „Ohne die Pionierarbeit von Professor Andrés Lasagni wären wir nicht, wo wir heute stehen.“

Hohes Tempo möglich

Die Interferenzmuster sind der besondere Clou der Dresdner Technologie: Statt mit einem einzelnen Laserstrahl das gewünschte Strukturmuster langsam wie mit einem Bleistift auf das Werkstück zu „zeichnen“, belichtet das DLIP-Verfahren große Flächen mit hohen Prozessgeschwindigkeiten. Für dieses Verfahren sowie die verbundenen Hardwarelösungen ist „Fusion Bionic“ der weltweit erste kommerzielle Anbieter. Um diesen Vorsprung zu nutzen, will das Gründerteam nun zügig in Dresden einen Produktionsstandort aufbauen. Mehrere Investoren haben bereits reges Interesse bekundet, die skalierbare Technologie aus Dresden zu unterstützen.

Das Team um Kunze möchte dort komplette Laserstrukturierungs-Maschinen herstellen, aber auch standardisierte DLIP-Bearbeitungsmodule, die dann zum Beispiel ein Mittelständler aus der Industrie perspektivisch auf seine Roboter montieren kann. Als weiteres zukunftsträchtiges Geschäftsfeld neben dem eigenen Laser-Maschinenbau will „Fusion Bionic“ auch Lohnauftrags-Strukturierungen und eigens weiterentwickelte funktionale Produktoberflächen anbieten. Mehrere Unternehmen aus der Luftfahrt, der Automobilindustrie und dem Anlagenbau haben bereits Lösungen von „Fusion Bionic“ angefragt. Großes Interesse besteht auch bei wissenschaftlichen Einrichtungen ähnlich dem Mutterinstitut IWS, die weitere Potenziale in eigenen Forschungsaktivitäten untersuchen wollen.

„Wir stellen mit unserer DLIP-Technologie gänzlich neue Produktmöglichkeiten bereit“, argumentiert Tim Kunze. „Bisher hat man funktionale Oberflächen üblicherweise durch Beschichtungen erzeugt, weil der Laser zu langsam erschien.“ Aber Schichten brächten oftmals nicht den gewünschten Effekt und seien teilweise wenig beständig oder sogar umweltschädlich. Die funktionalen Oberflächenstrukturen von „Fusion Bionic“ bieten einen neuen Ansatz, Produkte zu veredeln. „Dank der Interferenztechnologie können wir Oberflächen inzwischen so schnell funktionalisieren, dass diese Lösung eine ernstzunehmende Konkurrenz zur klassischen Beschichtung geworden ist“, fügt Tim Kunze hinzu.

Technologisches Potenzial verfügbar machen

Für die kommenden Jahre haben die Gründer bereits Pläne geschmiedet: Nach Aufbau der ersten Produktionsmöglichkeiten sollen eigens entwickelte Systemlösungen das technologische Potenzial für immer mehr Industriezweige verfügbar machen. „Das haben wir bereits mit einem Projektpartner für einen marktführenden Anbieter von Steckverbindern unter Beweis gestellt, sodass durch unsere DLIP-Lösungen hoffentlich bald eine neue Generation von elektrischen Steckverbindungen mit höherer Verlässlichkeit verfügbar wird“, unterstreicht Kunze.

So funktioniert das DLIP-Verfahren

Beim DLIP-Verfahren fächert ein optisches System Laserstrahlen in mehrere Teile auf. Dann fokussiert das am Fraunhofer IWS entwickelte DLIP Bearbeitungssystem die Teilstrahlen auf die Oberfläche, die beispielsweise wasserabweisend wie eine Lotusblume werden soll. Dort überlagern sich die Strahlen zu Interferenzmustern, wie man sie so ähnlich aus den Optikexperimenten im Physikunterricht kennt. Das System basiert auf gepulsten Strahlen, die mit schneller Bewegung Flächen sukzessive bearbeiten. An den hellen Stellen trägt der Laser Material ab, lässt es an den dunklen hingegen unberührt.

Unter Laborbedingungen gelingt es dem Fusion-Bionic-Team bereits, bis zu 0,9 Quadratmeter pro Minute zu bearbeiten. Dadurch entstehen auf der Oberfläche wie in einem Lasertexturierungsprozess sehr feine Strukturen, die teilweise nur wenige hundert Nanometer (Millionstel Millimeter) groß sind. Sie sorgen beispielsweise dafür, dass Schmutz oder Eis keinen Halt finden. Aber auch andere Funktionen kann der Laser auf der Oberfläche erzeugen, beispielsweise eine höhere Akzeptanz des Körpers gegenüber Implantaten oder verlässlichere elektrische Steckverbindungen.

(Quelle: Presseinformation des Fraunhofer-Instituts für Werkstoff- und Strahltechnik IWS)

Schlagworte

LasertechnologienMaschinenbauOberflächenbehandlung