futureAM macht metallischen 3D-Druck fit für den industriellen Einsatz

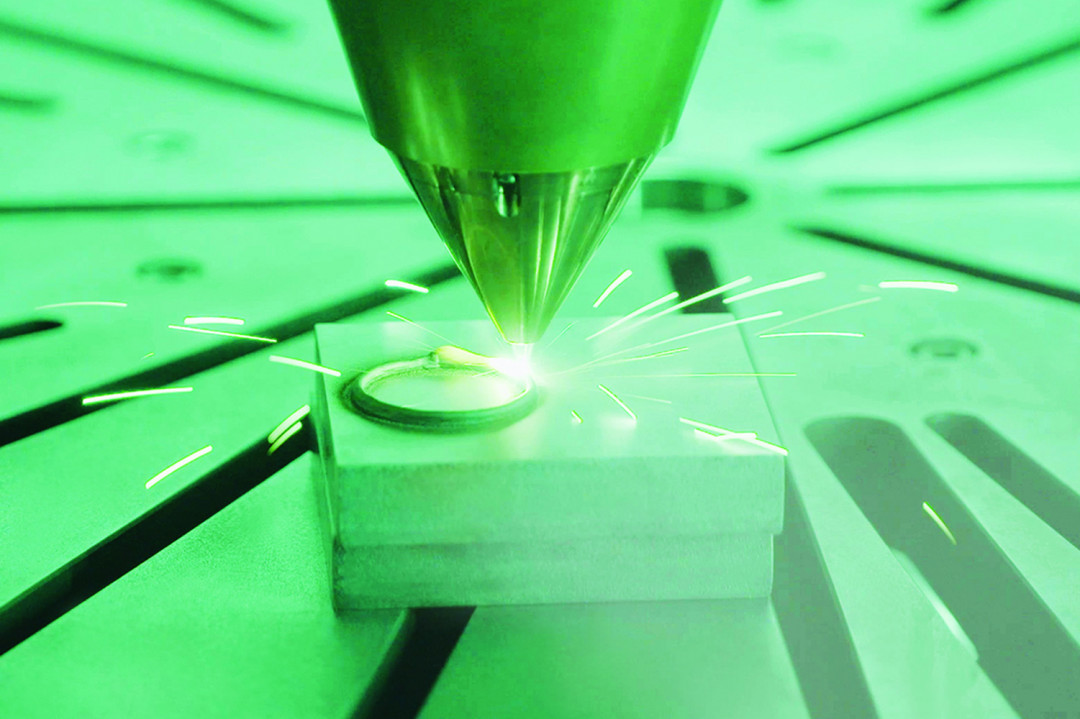

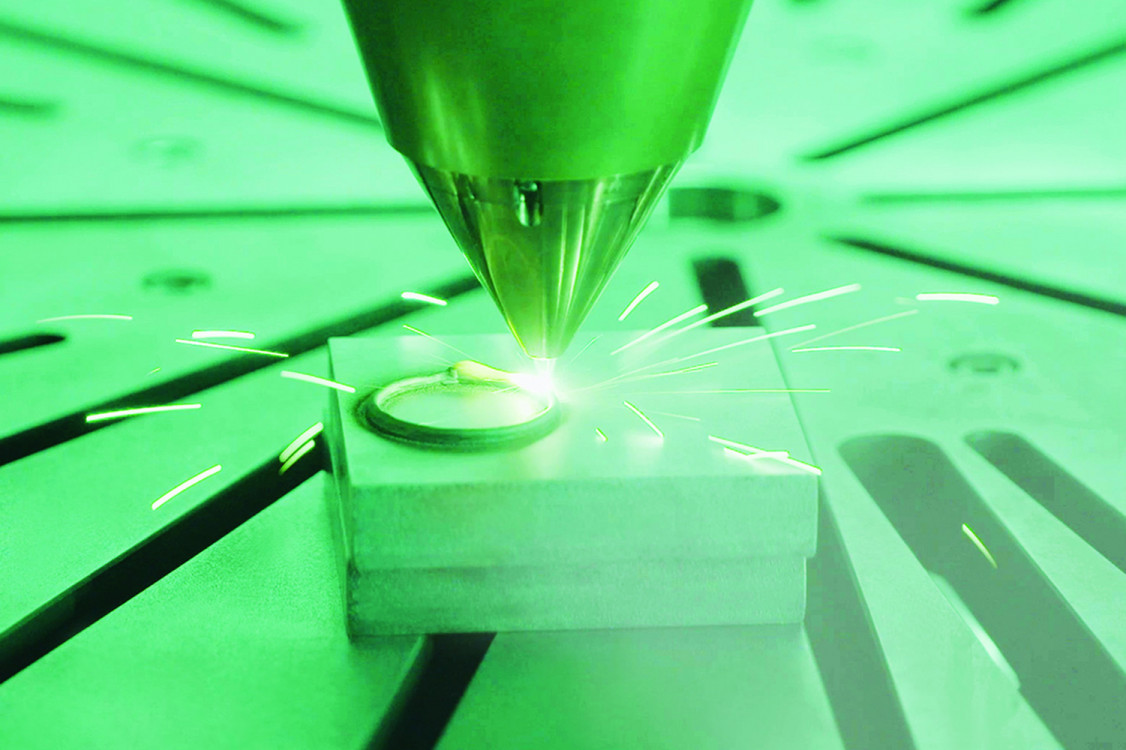

Beschleunigung der Additiven Fertigung von Metallbauteilen mindestens um den Faktor 10 – mit diesem Ziel startete 2017 das Fraunhofer-Leitprojekt „futureAM – Next Generation Additive Manufacturing“. Sechs Fraunhofer-Institute erreichten nun bis zum Projektende im November 2020 gemeinsam Technologiesprünge in der Systemtechnik, bei den Werkstoffen und in der Prozessführung sowie bei der durchgängigen Digitalisierung und steigerten so Leistungsfähigkeit und Wirtschaftlichkeit des Metal Additive Manufacturing entlang der gesamten Prozesskette.

Im Mittelpunkt der Aktivitäten von futureAM steht zum einen die ganzheitliche Sicht auf die digitale und physische Wertschöpfung vom Auftragseingang bis zum fertigen metallischen 3D-Druck-Bauteil, zum anderen der Sprung in eine neue Technologie-Generation der Additiven Fertigung. Eine wichtige Rolle spielt dabei das Virtual Lab, welches Kompetenzen digital bündelt und den gesamten AM-Prozess für alle beteiligten Partner transparent macht. „Wir stehen jetzt an der Schwelle zur industriellen Umsetzung“, sagt Christian Tenbrock, Gruppenleiter am Fraunhofer-Institut für Lasertechnik ILT und futureAM-Projektleiter. „Die gemeinschaftlich gewonnene Expertise soll nun in die industrielle Anwendung überführt werden.“

Virtual Lab bündelt Kompetenzen

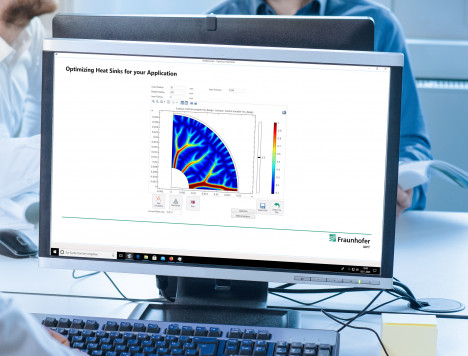

Eine große Herausforderung bei futureAM war das institutsübergreifende Zusammenspiel aller Teilnehmer, die teilweise sehr unterschiedliche Bereiche der gesamten Prozesskette abdecken. Bewährt hat sich dabei das Virtual Lab, das als digitale Plattform den Austausch über alle AM-Aufgabenfelder und -Akteure sicherstellt. In diesem Kontext hat die Fraunhofer-Einrichtung für Additive Produktionstechnologien IAPT beispielsweise verschiedenste Softwaretools zur Auslegung von AM Bauteilen entwickelt. Auf diese Weise entstehen webbasierte Simulations-Tools für Metall AM, mit denen auch Einsteiger arbeiten können.

Automatisierte Nachbearbeitung spart Ressourcen

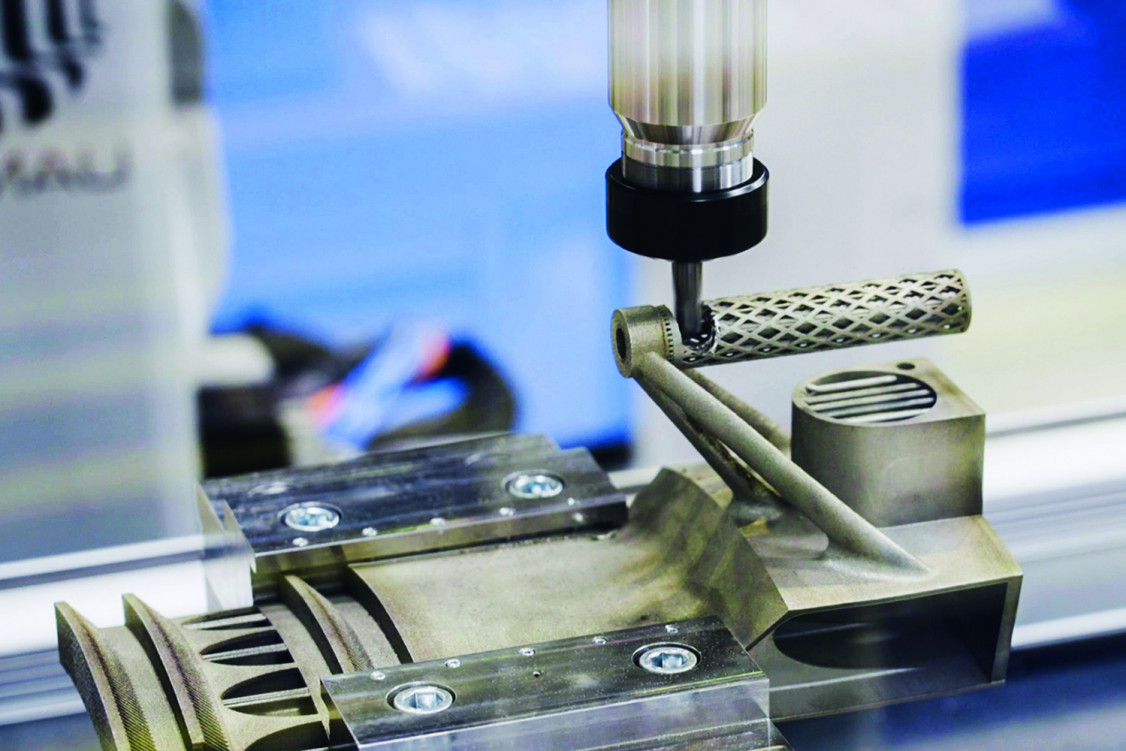

Großes Optimierungspotenzial identifizierten die Forscherinnen und Forscher auch in der Nachbearbeitung. Das Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU in Chemnitz entwickelte daher im Rahmen des Projekts dafür eine automatisierte Lösung. Um das physische Bauteil zunächst zweifelsfrei identifizieren und stets nachverfolgen zu können, wird bei der Fertigung ein Code eingearbeitet und später ausgelesen. Dieser sorgt zudem für einen effizienten und störungsfreien Kopierschutz. Im nächsten Schritt wird die Ist-Geometrie des eingespannten Bauteils von Laserscannern erfasst und durch den Abgleich von Soll- und Ist-Geometrie die optimale Bearbeitungsstrategie abgeleitet. Die Bearbeitung erfolgt anschließend automatisch durch einen Roboter und wird im Prozess durch erneute 3D-Scans verifiziert.

Auf der virtuellen formnext 2020 vom 10. bis zum 12. November haben Interessenten die Gelegenheit, mit Experten des futureAM-Teams zu sprechen. Anmeldungen sind möglich unter: https://formnext.mesago.com/frankfurt/de.html

Das Fraunhofer-Leitprojekt „futureAM – Next Generation Additive Manufacturing“

Mit futureAM treibt die Fraunhofer-Gesellschaft die Weiterentwicklung der additiven Fertigung metallischer Bauteile systematisch voran. Im Bereich additive Fertigung gingen diese Institute dazu eine strategische Projektpartnerschaft ein:

- Fraunhofer-Institut für Lasertechnik ILT, Aachen (Projekt-Koordination)

- Fraunhofer-Einrichtung für Additive Produktionstechnologien IAPT, Hamburg

- Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM, Bremen

- Fraunhofer-Institut für Graphische Datenverarbeitung IGD, Darmstadt

- Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS, Dresden

- Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU, Chemnitz, Dresden

Projektlaufzeit: Juli 2017 – November 2020

Mehr Informationen zum Projekt finden Sie auf www.futuream.fraunhofer.de.

(Quelle: Presseinformation des Fraunhofer-Instituts für Lasertechnik ILT)

Schlagworte

3D-DruckAdditive FertigungDigitalisierungKILaser Powder Bed FusionLaserauftragschweißenMeSimulationNachbearbeitungWerkstoffe