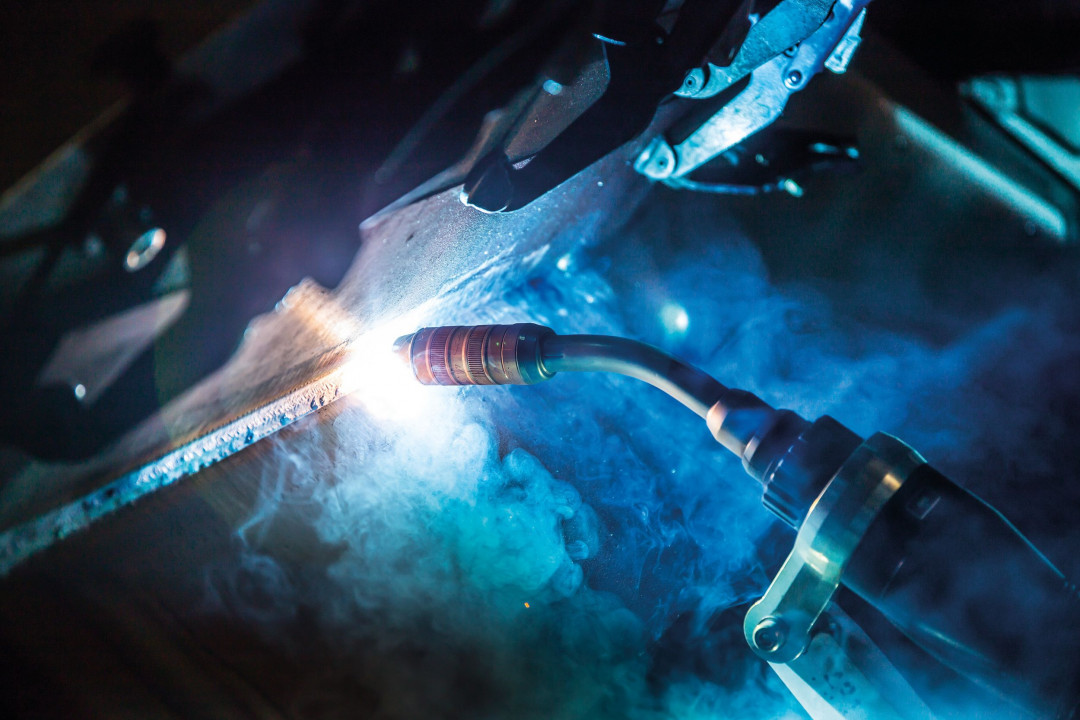

Die TPS 600i von Fronius ist ein Hochleistungsschweißgerät, das vor allem durch seine lange Einschaltdauer punktet und im mechanisierten Betrieb durchgängig 500 Ampere schweißen kann. So lassen sich nicht nur eine hohe Abschmelzleistung und eine hohe Schweißgeschwindigkeit erzielen, sondern auch geringere Taktzeiten und mehr Produktivität.

Ob bei Kranauslegern, großen Baufahrzeugen, Lastwägen oder Schienenfahrzeugen – lange Schweißnähte und dicke Materialien sind eine Herausforderung für die Fügetechnik. Wie überall, wo hohe Stückzahlen produziert werden, ist es auch hier wichtig, dass die Fertigungslinie immer in Betrieb ist. Eine Anlagenverfügbarkeit, die von der Einschaltdauer abhängig ist, stellt einen wichtigen Faktor dar. Der technische Aufbau der TPS 600i unterscheidet sich daher stark von dem der TPS/i Geräte in niedrigeren Leistungsklassen: Das stärkere Leistungsteil sichert langen durchgängigen Betrieb. Bei bis zu 500 Ampere bietet die TPS 600i im mechanisierten Betrieb hundert Prozent Einschaltdauer – ideal für lange Nähte bei dickem Material.

Starkes Leistungsteil sorgt für Reserven

Die TPS 600i hat eine maximale Schweißstrom-Leistung von 600 Ampere und ermöglicht eine Abschmelzleistung von bis zu 13 Kilogramm pro Stunde. Die Art der Anwendung entscheidet darüber, ob diese Abschmelzleistung in einem größeren Nahtvolumen oder in einer höheren Schweißgeschwindigkeit resultiert. Für noch höhere Abschmelzleistung können zwei der leistungsstarken Schweißgeräte kombiniert und als Tandem-System eingesetzt werden. In jedem Fall sorgt die hohe Leistung für kurze Taktzeiten und hohe Produktivität. Das stärkere Leistungsteil macht die TPS 600i außerdem unempfindlich gegenüber hohen Umgebungstemperaturen und bietet selbst bei Hitze zuverlässigen Dauerbetrieb und hohe Standzeiten. Zusätzliche Anschlüsse zum Beispiel für den Einsatz stärkerer Kühlgeräte und ein integrierter SpeedNet-Verteiler, erleichtern die Integration des Schweißgerätes in die Produktions-Umgebung.

Flexibilität, Reproduzierbarkeit und Support

Die Technologie der TPS/i-Schweißplattform bietet Nutzern vielfältige Vorteile: Der Anwender kann sein Schweißgerät jederzeit mit Prozessvarianten für unterschiedlichste Anwendungen ausstatten – beispielsweise mit LSC für besonders wenig Schweißspritzer wie etwa bei Stahlanwendungen oder mit verschiedenen Puls-Kennlinien. Die Plattform-Technologie gewährleistet so Flexibilität und Kosteneffizienz. Mit seiner ausgeklügelten Regelungstechnik sorgt die TPS/i für hochqualitative Schweißergebnisse und exakte Reproduzierbarkeit: Während des Schweißprozesses misst das Gerät laufend die Ist-Daten, und Regelalgorithmen reagieren sofort auf Veränderungen, damit der gewünschte Soll-Zustand erhalten bleibt. Die einfache Bedienbarkeit der TPS/i erleichtert den Arbeitsalltag: Die intuitive Bedienerführung kommuniziert mit dem Nutzer in 30 Sprachen. Das Touch-Display ist industrietauglich und nutzerfreundlich konzipiert. Zudem ist Fronius durch sein internationales Servicenetzwerk überall nahe bei seinen Kunden und bietet schnelle Hilfe. Im Falle eines Problems können so Stillstandzeiten gering gehalten werden.

(Quelle: Pressinformation der Fronius International GmbH)

Schlagworte

MAG SchweißenMaschinenbauMIG SchweißenStahlbau