Hydroerosive Bearbeitung: Verrunden, Entgraten oder Kalibrieren

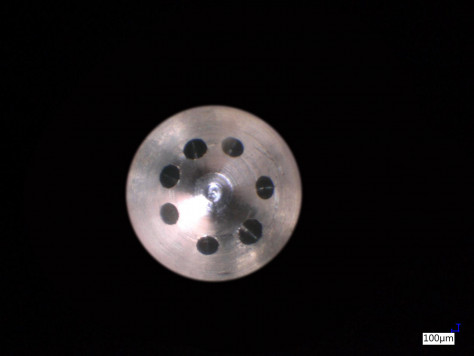

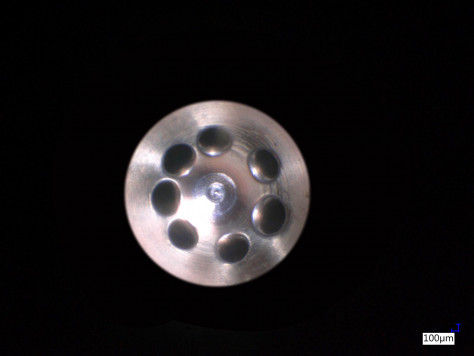

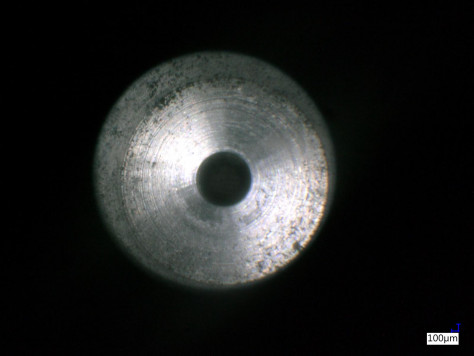

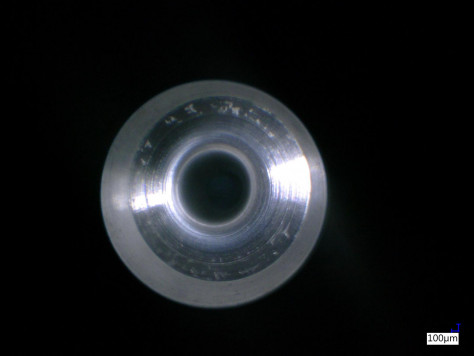

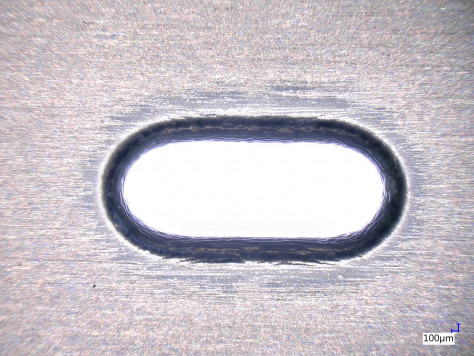

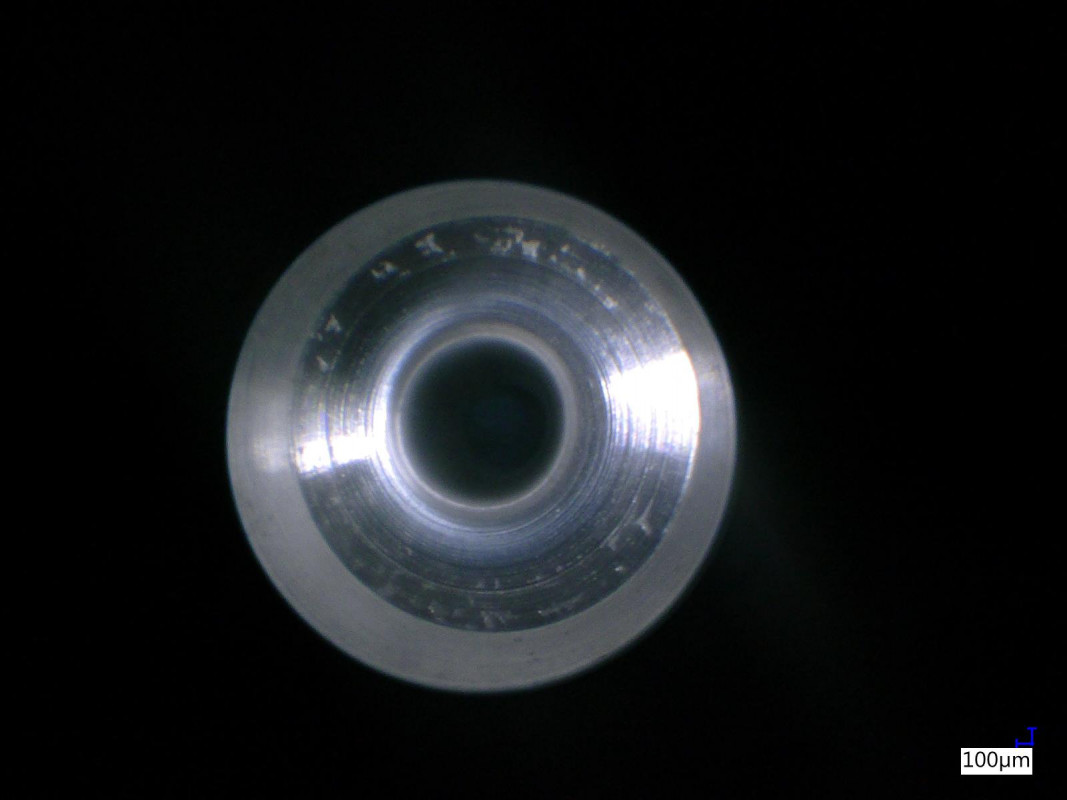

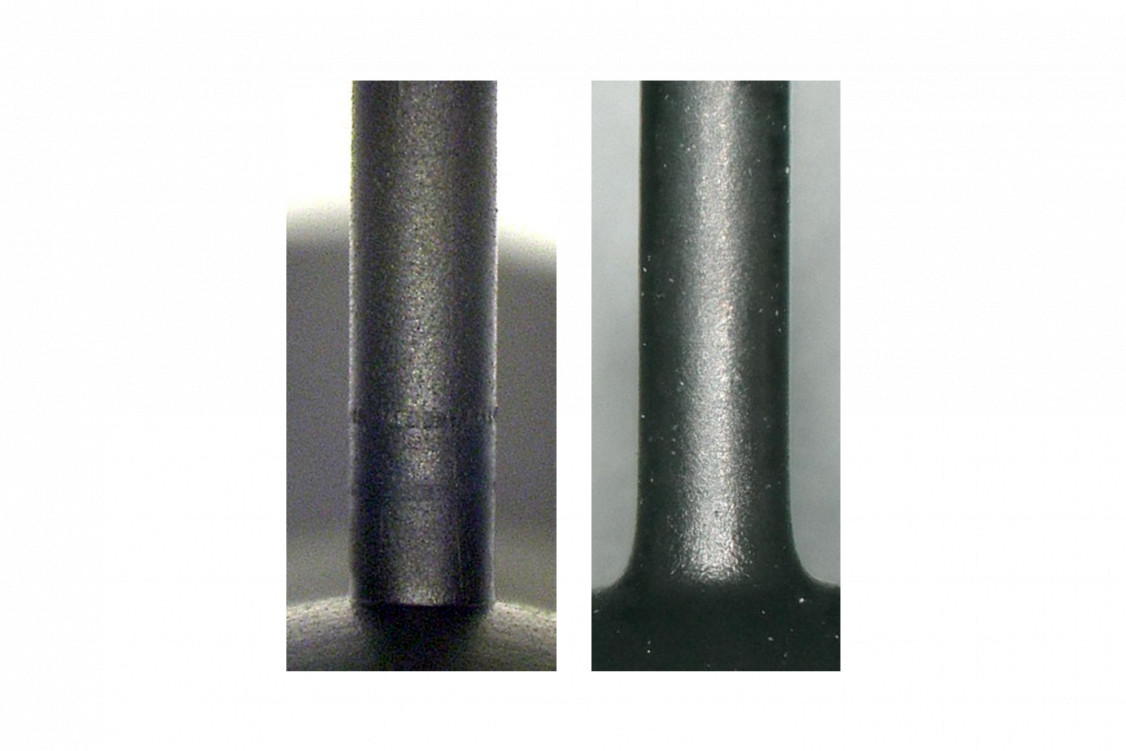

Bei der hydroerosiven Bearbeitung (HE-Bearbeitung) wird eine mit Schleifpartikeln versetzte abrasive Flüssigkeit unter hohem Druck durch die Innengeometrie eines Werkstücks gepumpt. Mit dieser Art des Strömungsschleifens lassen sich Bauteile entgraten, verrunden oder der Anwender kalibriert den Durchfluss einer Bohrung. Zum Einsatz kommt dieses abtragende Fertigungsverfahren in ganz unterschiedlichen Branchen, etwa in der Automotive-, Flugzeug-, Uhren- oder in der Medizintechnik. Sonplas bietet sowohl ein umfangreiches Know-how als auch die richtigen Anlagenkonzepte.

„Auch kompliziert geformte Bauteile müssen oft innen geschliffen, verrundet oder entgratet werden“, sagt Werner Riederer, Vertriebsingenieur bei der Sonplas GmbH mit Sitz im bayrischen Straubing. „Das können etwa für die Automobilbranche Einspritzdüsen für den Verbrenner oder Einblasinjektoren im Wasserstoffverbrennungsmotor sein, Implantate für die Medizintechnik, winzige Bauteile für die Uhrenindustrie, für die Hochfrequenztechnologie oder auch Kühlkanäle in Sonderschrauben.“ Für die genannten besonderen Anwendungen eignet sich die hydroerosive Bearbeitung.

Sicher den Durchfluss kalibrieren

Neben dem Verrunden und Entgraten lässt sich das HE-Verfahren auch für die Durchflusskalibrierung von Bohrungen einsetzen. Dazu wählt der Anwender ein Fluid mit niedriger Viskosität. Werner Riederer nennt ein typisches Beispiel: „Die Einspritzdüse in der Motorentechnik hat nach dem Erodieren der Bohrung einen Durchfluss von 900 ml/min. Wir legen das Bauteil in unsere Anlage, verrunden die Einlaufkanten der Einspritzlöcher und erhöhen den Durchfluss um 10 bis 15 Prozent.“ Nach dem HE-Prozess hat die Düse in diesem Beispiel einen Durchfluss von 1.000 ml/min. Dazu kommt ein weiterer Vorteil: Nach dem Erodieren liegt die Genauigkeit der Bohrung bei ±3 Prozent, nach dem HE-Prozess bei prozesssicheren ±1 Prozent. Mit der hydroerosiven Bearbeitung kann der Anwender also den Durchfluss an seinen Werkstücken sehr genau kalibrieren. Der Bediener kann während des gesamten Prozesses den ansteigenden Durchfluss online überwachen, den geforderten Wert exakt justieren und die Durchflusstoleranzen so prozesssicher einstellen.

Ob Entgraten, Verrunden oder Kalibrieren, dem Nutzer stehen mit der hydroerosiven Bearbeitung drei verschiedene Anwendungsmöglichkeiten zur Verfügung. Passt er die jeweiligen Parameter an, kann er die unterschiedlichen Bearbeitungsanforderungen prozesssicher und reproduzierbar leisten. „Das Verfahren erfüllt damit alle Zeichnungs- und Bauteilanforderungen“, sagt Sonplas-Experte Riederer.

Weil es sich bei den Anlagen um ein geschlossenes System handelt, können auch keine Bedienfehler auftreten. Der Mensch an der Maschine muss sich lediglich um das manuelle Beladen kümmern oder bei Bedarf die Paletten wechseln – der Prozess läuft konsequent durch. Bei höherer Stückzahl ist auch eine automatische Beladung möglich, etwa mit einem Roboter-Lademodul. „Damit können wir auch Prozesse miteinander verketten“, beschreibt Werner Riederer. So ließe sich das Belademodul nach dem Erodieren oder Laserbohren und vor die HE-Bearbeitung setzen. Damit legt der Kunde den Rohling nur noch ein und holt hinten das gebohrte, entgratete oder kalibrierte Bauteil ab, das fertig in einer Palette abgelegt ist. „Wir liefern unseren Kunden nach Anforderung von einfachen Entwicklungsmaschinen bis zu großserientauglichen Anlagen“, betont Werner Riederer.

(Quelle: Sonplas GmbH)

Schlagworte

AluminiumAutomobilindustrieEntgratenFaserverbundwerkstoffeFlugzeugindustrieGlasGoldHartmetalleHydroerosive BearbeitungKalibrierenKeramikKunststoffeMagnesiumOberflächenbearbeitungPlatinSilberVerrunden