Innovationen aus der Lasertechnik für die Industrie

Verleihung des Innovation Award Laser Technology 2024 in Aachen: Preistragender des mit 10.000 Euro dotierten Innovation Award Laser Technology 2024 ist Herr Edwin Büchter, Mitgründer, Mentor und Geschäftsführer der cleansort GmbH in Rösrath. Der Award wurde seitens des Arbeitskreis Lasertechnik e.V. und des European Laser Institute ELI e.V. am 17. April 2024 im Krönungssaal des Aachener Rathauses verliehen. Herr Edwin Büchter und sein Team haben mit der Innovation „Laserbasierte Sortieranlage für das ressourcenschonende Wertstoffrecycling“ den ersten Platz in dem offenen Wettbewerb belegt. Die zehnköpfige internationale Jury wählte drei herausragende Finalisten aus den zahlreich eingegangenen Bewerbungen aus. Rund 350 Gäste wohnten der Preisverleihung im historischen Ambiente bei.

Dr. Peter Leibinger, Vorsitzender des Aufsichtsrats der Leibinger SE, stellte in seiner inspirierenden Keynote die Faszination und die grenzenlosen Möglichkeiten der Lasertechnik, vor allem aber die Innovationskraft der deutschen Photonikforschung und -industrie in den Mittelpunkt. Seine Rede war eine gelungene Einstimmung auf die bevorstehende Preisverleihung und sorgte für eine spannende und erwartungsvolle Atmosphäre. Die Preisverleihung selbst wurde von der Journalistin, Fernsehmoderatorin und Diplom-Physikerin Kristina zur Mühlen moderiert, die mit ihrer eloquenten Präsenz und charmanten Art durch den Abend führte.

Der Innovation Award Laser Technology wird alle zwei Jahre an Laserhersteller und -anwender sowie an Forscher und Entwickler verliehen, die eine lasertechnische Innovation erfolgreich von der anwendungsorientierten Forschung zur industriellen Umsetzung gebracht haben. Verliehen wird der Award vom Arbeitskreis Lasertechnik AKL e.V, einem Netzwerk von rund 200 Laserexperten, und dem European Laser Institute ELI e.V., einer Plattform, die Expertise und Wissen über optische Technologien bündelt.

Nachfolgend ein Überblick über die Preistragenden 2024 und ihre Projekte:

Erster Platz: „Laserbasierte Sortieranlangen für das ressourcenschonende Wertstoffrecycling“

Team:

- Edwin Büchter, cleansort GmbH, Rösrath, Deutschland

- Philipp Soest, cleansort GmbH, Rösrath, Deutschland

- Dr. Winfried Barkhausen, cleansort GmbH, Rösrath, Deutschland

- Josef Tholen, Clean-Lasersysteme GmbH, Herzogenrath, Deutschland

Das Thema des Preisträgerprojekts 2024 ist die effiziente Reinigung, Analyse und Sortierung von oberflächenverunreinigtem Metallschrott in einem Schritt. Durch die Kombination von Laserablation und Laserspektroskopie können Legierungsanteile schnell und präzise bestimmt werden. Die intelligente Software ermöglicht eine modulare Kaskadierung der Technologie für ein breites Spektrum an industriellen Anwendungen. Mit einer Erfolgsquote von über 93% und einem Prozess, der in nur sechs Millisekunden abläuft, ist das Verfahren nicht nur ressourcenschonend, sondern auch äußerst wirtschaftlich.

Das Cleansort-Verfahren erhöht die Ressourceneffizienz und reduziert Material- und Energiekosten sowie Treibhausgasemissionen. Insbesondere Aluminium bietet ein hohes Einsparpotenzial. Im Vergleich zur Primärproduktion können rund 95 % Energie eingespart werden. Eine einzige Cleansort-Anlage kann bis zu 291.000 MWh elektrische Energie und über 126.000 Tonnen CO2 pro Jahr einsparen, was fast dem gesamten privaten Energieverbrauch aller Einwohner der Stadt Aachen entspricht.

Das Verfahren hat Anwendungsmöglichkeiten in verschiedenen Branchen, von der Automobilindustrie über die Luftfahrtindustrie bis hin zu Müllverbrennungsanlagen. Es ermöglicht die Wiederverwertung aller Metallarten ohne Sortierung und Verluste und ist damit ein wichtiger Schritt in Richtung einer nachhaltigen Kreislaufwirtschaft.

Zweiter Platz: „Ganzheitlicher Ansatz für das Laserstrahlschweißen zur Zellkontaktierung von Batteriemodulen mit höchster Qualität“

Team:

- Dr. Jan-Philipp Weberpals, AUDI AG, Neckarsulm, Deutschland

- Daniel Böhm, AUDI AG, Ingolstadt, Deutschland

- Dr. Jens Reiser, Precitec GmbH & Co. KG, Gaggenau, Deutschland Martin Krause, Precitec GmbH & Co. KG, Gaggenau, Deutschland

- Timur Demirbas, ehem. Precitec GmbH & Co. KG, Gaggenau, Deutschland

Das Projekt, das in 2024 mit dem zweiten Preis ausgezeichnet wurde, wird derzeit bei Audi in der Prototypenfertigung eingesetzt. Die Automobilindustrie reagiert auf die globale Erwärmung mit der Umstellung von Verbrennungsmotoren auf elektrisch betriebene Fahrzeuge. Eine zentrale Herausforderung ist dabei die Qualitätssicherung in der Batterieproduktion. Mit dem ganzheitlichen Laserstrahl-Remote-Schweißverfahren hat Audi eine innovative Lösung entwickelt, die demnächst von der Prototypenfertigung in die Serienproduktion überführt wird. Das Verfahren stellt nicht nur die elektrische Leitfähigkeit jeder Schweißnaht sicher, sondern ermöglicht auch eine emissionsfreie Produktion und unterstützt damit die Umweltziele der AUDI AG und des VW-Konzerns, die eine CO2-neutrale Produktion bis 2035 anstreben.

Die fortschrittliche Technologie bietet zahlreiche Vorteile, darunter den Ausgleich von Toleranzen und die optimale Positionierung der Schweißnähte, um die Batteriezellen vor Beschädigungen zu schützen. Strahloszillation und Hochgeschwindigkeitsschweißen erzeugen Schweißnähte von höchster Qualität und reduzieren die Prozesszeit. Die KI-basierte Auswertung der Prozesssignale minimiert den Qualitätsregelkreis auf Losgröße „1“, so dass Fehler sofort erkannt und unmittelbar durch Nacharbeit behoben werden können. Die Technologie trägt nicht nur zur Qualitätssicherung und Kosteneinsparung bei, sondern spielt auch eine wichtige Rolle bei der Verringerung des ökologischen Fußabdrucks der Batterieproduktion.

Dritter Platz: „CANUNDA – Hochskalierte Laserbearbeitung mit Strahlformung“

Team:

- Gwenn Pallier, Cailabs, Rennes, Frankreich

- Dr. Adeline Orieux, Cailabs, Rennes, Frankreich

- Dr. Ivan Gusachenko, Cailabs, Rennes, Frankreich

- Thibaut Atché, Cailabs, Rennes, Frankreich

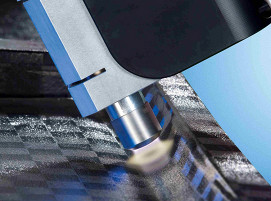

Der dritte Platz im Jahr 2024 geht an das Unternehmen CAILABS. Das nominierte Projekt ist die Kommerzialisierung der Multi-Plane Light Conversion (MPLC) für die Hochleistungs-Lasermaterialbearbeitung. Diese einzigartige Strahlformungstechnologie wurde im Laboratoire Kastler Brossel in Paris, Frankreich, für den Einsatz in der Telekommunikation und der optischen Space-to-Earth-Kommunikation entwickelt. Seit 2018 wird MPLC unter dem Namen CANUNDA erfolgreich in der Lasermaterialbearbeitung eingesetzt. Die Technologie modifiziert die Intensitätsverteilung des Bearbeitungslasers, um bei vielen Laserprozessen unter anderem höhere Prozessgeschwindigkeiten und eine verbesserte Qualität zu erreichen. Diese Innovation adressiert damit spezifische Herausforderungen wie Porosität und Spritzer beim Schweißen von Kupfer und Aluminium, Materialien, die vor allem für die Elektromobilität entscheidend sind.

CANUNDA-Lösungen bieten eine robuste, kompatible und maßgeschneiderte Strahlformung für die Industrie. Bestehende Kunden haben bereits von der Technologieführerschaft, der erhöhten Produktionskapazität, der verbesserten Maschinenrentabilität und der Entwicklung neuer Maschinen(-konzepte) profitiert. Die MPLC-Technologie von CANUNDA ermöglicht komplexe Strahlformen, die zu effizienteren und hochwertigeren Laserbearbeitungsanwendungen beitragen.

Jury

Die Jury 2024 bestand aus Dr. Lutz Aschke (Photonics System Group, Krailing, D), Dr. Pavel Bakule (ELI Beamlines Facility, Dolní Břežany, CZE), Dr. Guido Bonati (FISBA AG, St. Gallen, CH), Dr. Stefan Hengesbach (QuiX Quantum, Enschede, NL), Dr. Willem Hoving (Photonics Consultancy, Geldrop, NL), Dr. Alexander Knitsch (TRUMPF Laser- und Systemtechnik GmbH, Ditzingen, D), Eric Mottay (h-nu, Begles, F), Prof. Juan M. Pou Saracho (Universitade de Vigo, Vigo, ES), Dr. José Antonio Ramos de Campos (LASEA, Seraing, BEL) sowie Pablo M. Romero (AIMEN, O Porriño, ES). Dr. Markus Kogel-Hollacher (Arbeitskreis Lasertechnik e.V.) und Prof. Dr. Stefan Kaierle (European Laser Institute e.V.) übernahmen die Organisation.

Auswahlverfahren und Finalisten

Eine international besetzte Jury mit Persönlichkeiten aus Industrie und Forschung stellt eine Auswahlliste der besten Kandidaten zusammen. Der Preistragende sowie der Zweit- und Drittplatzierte werden dann von der Jury auf der Basis der erbrachten Leistungen und der veröffentlichten Kriterien als herausragende Finalisten ausgewählt. Der Preistragende erhält ein Preisgeld von 10.000 Euro und wird mit dem Titel „AKL Fellow“ und „ELI Fellow“ ausgezeichnet.

(Quelle: Presseinformation des Arbeitskreises Lasertechnik e.V.)

Schlagworte

AutomobilindustrieBatterieproduktionLaserbearbeitungLaserstrahl-Remote-SchweißverfahrenLaserstrahlschweißenLasertechnikLasertechnologienMetallschrottOberflächenreinigungStrahlformung