Die Regal Rexnord Corporation schließt sich mit dem Automatisierungsanbieter ABB Robotics zusammen. Ziel ist eine einfachere Integration der GoFa Cobots von ABB mit den Cobot Transfer Units (CTUs) von Thomson, einer der führenden Marken von Regal Rexnord für Lineartechnik. Durch diese Zusammenarbeit ist die Thomson Movotrak CTU die erste 7. Achse für Cobots, die ABB Robotics für sein Partner-Ökosystem zertifiziert hat.

„Wer bislang einen einzelnen Plug&Play-Cobot von ABB an mehreren Arbeitsstationen einsetzen wollte, sah sich häufig mit tagelangem Programmier- und Kommunikationsaufwand konfrontiert. Zur Lösung dieses Problems haben wir unsere Movotrak CTU, seit Neuestem Teil des Partner-Ökosystems von ABB Robotics, entsprechend vorkonfiguriert, damit sie ohne zusätzlichen Aufwand direkt mit den Cobots von ABB interagieren kann. Integratoren, Händler und Endanwender können nun mehr Zeit darauf verwenden, Produktivitätsprobleme mithilfe der 7. Achse zu lösen, anstatt sich mit komplexen Einzelheiten der Integration zu befassen“, erklärt Kevin Zaba, Executive Vice President und President des Geschäftsbereichs Automation & Motion Control bei Regal Rexnord.

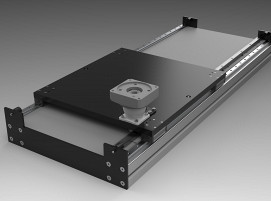

Die Thomson Movotrak CTU bietet als 7. Bewegungsachse zahlreiche Vorteile. Die Movotrak CTU ist die erste kollaborative 7. Achse, die den herkömmlichen Arbeitsbereich von Cobots auf bis zu zehn Meter erweitert. Ihre flexible Montage erlaubt den Betrieb entlang einer Schiene, die je nach Anwendung am Boden, an der Wand oder an der Decke installiert werden kann. Für Sicherheit sorgt eine integrierte Kollisionserkennung, die den Cobot sofort stoppt, sobald ein Hindernis erkannt wird. Dank des Freedrive-Modus reduziert sich der Einlern- und Installationsaufwand deutlich, was zu geringeren Stillständen und einer höheren Produktivität führt. Thomson-Lineareinheiten integrieren sich nahtlos in weitere Komponenten von Regal Rexnord, beispielsweise Getriebeeinheiten von Boston Gear, Huco-Kupplungen sowie Motoren und zugehörige Software von Kollmorgen – zusammengefügt zur vollständigen, leistungsstarken Baugruppe mit nur einer einzigen Teilenummer.

„Diese Zusammenarbeit mit ABB Robotics zeigt auf beeindruckende Weise, wie die breitgefächerten Technologien von Regal Rexnord zu hocheffizienten, einsatzfertigen Endlösungen integriert werden können“, ergänzt Louis Pinkham, CEO von Regal Rexnord. „Indem wir das technische Know-how unserer Marken Thomson, Kollmorgen, Boston Gear sowie Huco zu einer im Partner-Ökosystem von ABB Robotics verfügbaren 7. Achse bündeln, versetzen wir unsere Kunden in die Lage, ihre Automatisierungsstrategien ohne Aufwand mit mehr Produktivität und Flexibilität auszustatten. Zudem zeigt sich hier einmal mehr unser konsequentes Engagement für Innovation und Wertschöpfung durch übergeordnete Konzepte auf Systemebene.“

Das Ökosystem von ABB Robotics

Die Teilnahme von Regal Rexnord am ABB-Ökosystem umfasst Änderungen am Montagematerial, die Entwicklung eines speziellen, einfach ansteckbaren Kabelsatzes sowie die Programmierung einer Schnittstelle zur ABB-Softwareplattform und -Entwicklungsumgebung, einschließlich einer ABB-Web-App, eines Assistenten und der Programmiertools für den RAPID-Modulcode. Durch diese Integration können zertifizierte Entwickler von ABB-Roboteranwendungen direkt über die Bedienoberfläche von ABB FlexPendant auf die Thomson-Konfigurationswerkzeuge zugreifen.

(Quelle: Regal Rexnord)

Schlagworte

AchsenAutomatisierungCobotInstallationRoboter