Im Zuge der Erweiterung um Megacasting passt Handtmann seine Qualitätskontrolle für Automobil-Komponenten an. Neue Messtechnik und Prüfverfahren ermöglichen eine Serienüberwachung in Echtzeit, die die hohe Qualität von großen Bauteilen aus dem Druckgussverfahren absichert, Abweichungen erkennt und dem Kunden eine vollständige Datentransparenz für jedes Bauteil bietet. Damit investiert das Unternehmen nicht nur in das innovative Megacasting, sondern auch in die vor- und nachgelagerten Prozesse zur Stärkung der Kundenversorgung und Marktposition.

Für die Prüfkette hat Handtmann eine Röntgenanlage vom Typ ZEISS Omnia GC 200-180 installiert. Die Anlage ist für die automatische Fehlererkennung in Großbauteilen aus Aluminium-Legierungen konzipiert und nutzt dazu die ADR- (Automated Defect Recognition) Technologie. Abweichungen werden erkannt und gemeldet. Die Software enthält alle relevanten Bibliotheken für Akzeptanzstandards und erlaubt Prüfungen nach kundenspezifischen Vorgaben. Typische Prüfteile sind Pkw-Hinterwagen, Batterierahmen für Elektrofahrzeuge und andere Strukturbauteile, die hohen Anforderungen an Sicherheit und Leistung genügen müssen.

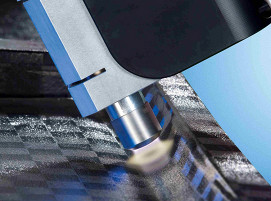

Handtmann hat außerdem in eine optische Messanlage vom Typ ZEISS ScanBox 5130 investiert, um Serienüberwachung und Analysen schneller durchzuführen. Die Anlage arbeitet prozessparallel und ersetzt bisherige Stichprobenprüfungen, die in einem separaten Messraum kontrolliert wurden. Der robotergeführte 3D-Scanner ermöglicht die Inspektion und vollständige Digitalisierung großer Gussbauteile bis 3,5 Meter in rund 30 Minuten. Die Messergebnisse werden in Echtzeit online an die Fachabteilung übermittelt.

In der Produktionsmesstechnik gilt es, Qualitätsprobleme frühzeitig zu erkennen, zu analysieren und zu beheben. Die Messergebnisse werden analog zum bestehenden Handtmann Standard in einer Datenbank für spätere statistische Auswertungen gespeichert und können bei Bedarf an Kunden übermittelt werden. Schrittweise sollen weitere Bauteile in den Qualitätsprozess integriert werden.

Megacasting ist ein Verfahren zur Herstellung großer, komplexer Strukturbauteile in einem einzigen Guss. Der Einsatz von Großguss-Komponenten ermöglicht eine hohe Funktionsintegration, senkt die Fertigungskomplexität und reduziert Beschaffungs- sowie Logistikkosten. Dadurch entfallen zahlreiche Produktionsschritte sowie aufwändige Fügetechniken wie Schweißen oder Kleben. Gleichzeitig wird das Karosseriegewicht deutlich verringert – ein wichtiger Vorteil für Elektrofahrzeuge. Handtmann verkürzt mit dem Megacasting die Produktionszeit, steigert die Materialeffizienz und verbessert die strukturelle Integrität der Fahrzeuge.

Das in den USA und Asien stark nachgefragte Verfahren ist in Europa noch neu. Handtmann ist der erste europäische Zulieferer, der Megacasting in der Serienproduktion einsetzt.

(Quelle: Albert Handtmann Metallgusswerk GmbH & Co. KG)

Schlagworte

AluminiumlegierungenDruckgussMegacastingMesstechnikPrüfverfahrenQualitätssicherungRöntgenanlagen