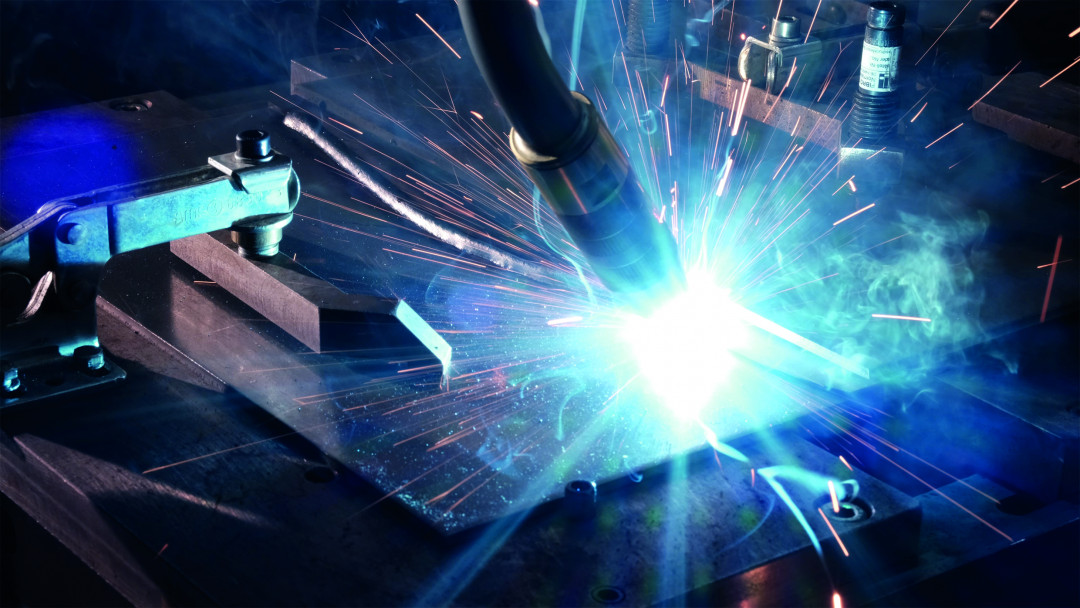

Lessmüller Lasertechnik GmbH, ein Hersteller von Systemen zur Qualitätsüberwachung industrieller Schweißprozesse, erweitert sein Lösungsangebot um eine automatisierte Schweißnahtprüfung für das Lichtbogenschweißen. Das Sensoriksystem OCT 250 stand-alone nutzt die optische Kohärenztomographie (OCT) als Messverfahren und ermöglicht eine kontinuierliche Nahtverfolgung sowie eine Schweißnahtinspektion in Echtzeit bei automatisiert geführten MSG-Schweißprozessen.

Lichtbogenschweißen oder MSG-Schweißen (Metall-Schutzgas-Schweißen) ist in der metallverarbeitenden Industrie, im Container- und Behälterbau, im Maschinenbau, im Schienenfahrzeug- und Schiffsbau, aber auch in der Möbelindustrie und anderen Branchen weit verbreitet. Das Verfahren ermöglicht das Fügen dünner Bleche ebenso wie von Bauteilen mit Materialstärken von bis zu 60 Millimetern und wird im Industrieumfeld häufig vollautomatisch und robotergeführt eingesetzt.

Um die Produktivität des automatisierten MSG-Schweißens zu steigern und Ausschuss durch unzureichende Verschmelzung in der Schweißverbindung zu reduzieren, muss der Schweißprozess präzise gesteuert werden. Aufgrund der hohen Anforderungen beim robotergeführten MSG-Schweißen gelten bisherige Prozessüberwachungssysteme mit Laserprojektor und CMOS-Kamera oft als unzureichend. Die OCT-Technologie von Lessmüller Lasertechnik ermöglicht nun erstmals eine effiziente Qualitätssicherung im Lichtbogenschweißen.

Vorteile: Verbesserung der Genauigkeit und Nachverfolgung sowie Zeitersparnis

Ähnlich wie im Laserstrahlschweißen ermöglicht die Schweißsensorik OCT 250 stand-alone auch im automatisiert geführten MSG-Schweißen die vorlaufende Nahtverfolgung sowie die nachlaufende Nahtinspektion im laufenden Schweißprozess. Im Unterschied zu herkömmlichen Prozessüberwachungssystemen mit Kameratechnik ist der OCT-Sensor völlig lichtunempfindlich. Er arbeitet zuverlässig und hochpräzise trotz Lichtbogen, Umgebungsbeleuchtung und reflektierenden Schweißspritzern. Diese Unempfindlichkeit erlaubt es, die Messlinien viel näher an den TCP (Tool Center Point) zu legen und damit passive Verfahrwege, also Nebenzeiten, zu reduzieren.

Der OCT-Scanner kann direkt an einen robotergeführten Schweißbrenner montiert werden. Zur Prozessüberwachung projiziert das System zwei OCT-Scanlinien nahe des Schweißbereichs. Die erste, vorlaufend zur Werkzeugspitze, erfasst die zu schweißende Geometrie und vermisst, wenn nötig, die Maße der Spalte. Die zweite Scanlinie läuft hinter der Brennerdüse (nach dem Lichtbogen) und tastet die Schweißraupe ab. Hierbei werden quantitative und qualitative Daten, wie Schweißnahtlänge, Profil, Breite, Fläche und Kehle der Schweißraupe, Konvexität und Konkavität der Nahtoberfläche, Hinterschnitte und andere Defekte sowie an der Oberfläche liegende Porositäten und Krater erfasst und abgebildet.

Durch die eigenentwickelte Anwendersoftware lassen sich alle Daten zur Qualitätssicherung der Nahtführung und Nahtinspektion visualisieren, auswerten und zur Rückverfolgung archivieren. Die Client-Software kann auf Basis der vorlaufenden Nahtverfolgung Steuerungsbefehle über einenFeldbus an die Maschinen- beziehungsweise Robotersteuerung ausgeben und den Programmablauf des Roboters korrigieren. So lassen sich beispielsweise Versätze, der Schweißwinkel oder eine Kombination aus beidem anpassen und individuell auf den jeweiligen Verbindungstyp sowie die Spalt- und Überlappungsgröße abstimmen. Die Auswertung der nachlaufenden Nahtinspektion erlaubt den Abgleich mit vordefinierten Toleranzen und kann bei Erkennung kritischer Fehler die Bauteile als Ausschuss kennzeichnen und sogar den Schweißprozess abbrechen. Damit entfällt der Aufwand und die Notwendigkeit zusätzlicher, nachgeschalteter Qualitätskontrollen.

(Quelle: Lessmüller Lasertechnik GmbH)

Schlagworte

LichtbogenschweißenNahtverfolgungQualitätssicherungSchweißenSchweißnahtSchweißnahtinspektionSchweißnahtprüfungSchweißprozesseSensorik