Pneumatiklösungen beim Ultraschallschweißen thermoplastischer Kunststoffe

Beim Ultraschallschweißen thermoplastischer Kunststoffe verwendet die Weber Ultrasonics AG aus Karlsbad Pneumatikeinheiten zum Einstellen und Übertragen der passenden Kraft von der Sonotrode auf das Werkstück. Beim raschen Umschalten zwischen den benötigten Kräften während des Fügeprozesses kann es jedoch zu Ungenauigkeiten kommen, sodass die Verbindung der Kunststoffteile Mängel aufweist. Dies liegt unter anderem an den in der Pneumatikeinheit verbauten Schläuchen, die den Leitungsweg der Druckluft verlängern und zusammen mit einer fehlenden Fein-Regulierung das Schweißergebnis beeinträchtigen können. Seit 2019 setzt Weber Ultrasonics auf die kompakten Pneumatikplatten der Konstandin GmbH. Dank des Verzichts auf eine Verschlauchung lässt sich die Zykluszeit des Schweißvorgangs gering halten. Realisiert wird dies durch Kanäle innerhalb der Pneumatikplatte: Ein Proportionalventil reguliert den Druck auf das Werkstück und sorgt so für präzise Ergebnisse.

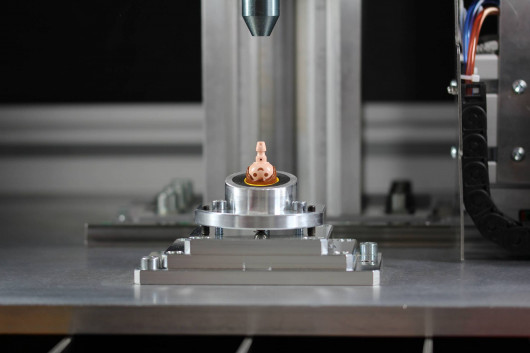

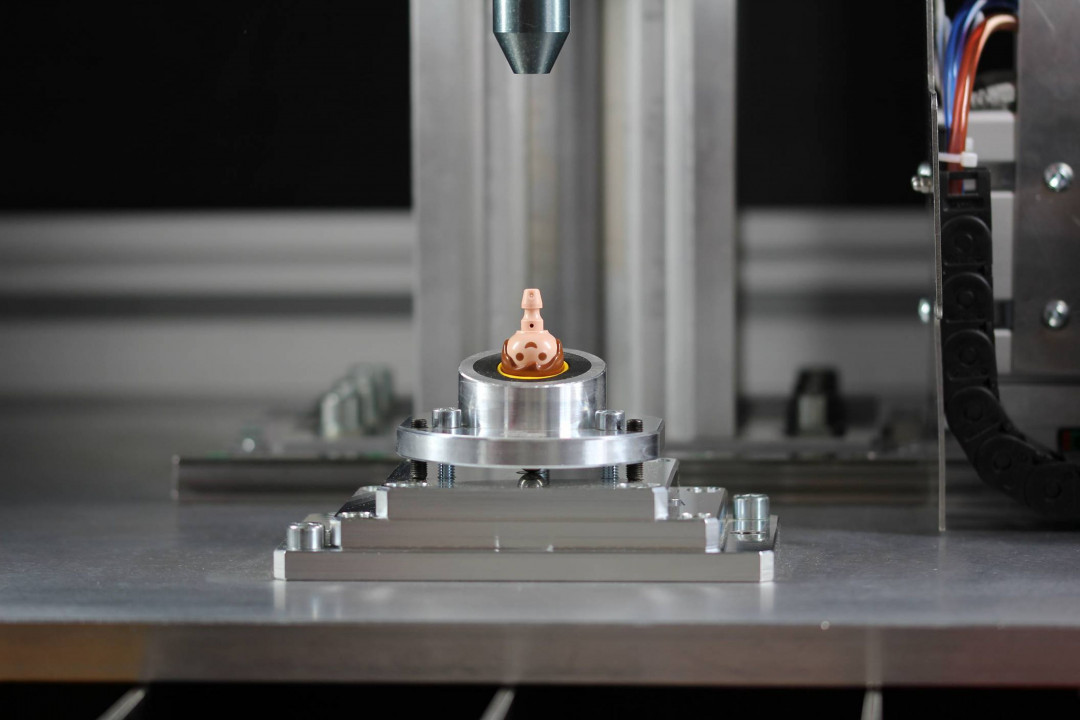

Das Ultraschallschweißen gilt als bewährte Methode, um thermoplastische Kunststoffe zu bearbeiten. Dadurch können unter anderem Alltagsgegenstände wie Spielzeug, Haushaltsgeräte oder Auto-Funkschlüssel ohne Einsatz von Klebern oder Chemikalien gefügt werden. „Durch die Übertragung von hochfrequenten, mechanischen Schwingungen im Bereich von 20 bis 35 kHz wird der Kunststoff an den Kontaktflächen erwärmt und dadurch plastisch verformbar“, erklärt Christian Unser, Vorstand der Weber Ultrasonics AG. „Die beiden aneinanderzufügenden Flächen verschmelzen dadurch auf molekularer Ebene, was zu einer absolut stabilen Verbindung führt.“ Die Sonotrode an der Spitze des Schweißkopfes überträgt dabei die entstandenen Schwingungen auf die Werkstücke.

Unsaubere Ergebnisse durch fehlende Fein-Regulierung

Hier kommt es auf absolute Ruhe der Sonotrode an, um die Bauteile nicht zu beschädigen. Diese ist jedoch nur gegeben, wenn die schnelle Abfolge von Triggerkraft, Schweißkraft und Haltekraft präzise durch die verbaute Pneumatikeinheit eingehalten wird. „Während die Triggerkraft dafür sorgt, dass die Werkstücke vorgepresst werden, setzt die Schweißkraft beim eigentlichen Verbindungsprozess der Kunststoffteile ein“, erklärt Unser. „Die Haltekraft sorgt für ein Erkalten der Schmelze unter Druck und erhöht dadurch die Qualität der Verbindung.“ Da bei herkömmlichen Pneumatikeinheiten oftmals keine Fein-Regulierung vorhanden ist, kann es bei der Ausübung der Kräfte zu einem ungenauen Verlauf kommen. Das wiederum wirkt sich direkt auf die Schweißkraft aus und hat ungleichmäßige Verbindungen zur Folge. „Der Vorgang des Schweißens soll etwa bei einem Funkschlüssel nur etwa 0,5 Sekunden dauern“, so Unser. „Gleichzeitig wird dieser Prozess rund 40 mal pro Minute wiederholt.“ Die Pneumatikkomponenten sind jedoch in der Regel mit Schläuchen versehen, sodass sich die Wege für die Druckluft und damit auch die Zykluszeit verlängern.

„Bisher mussten wir die Pneumatikeinheiten für unsere Schweißgeräte zudem selbst zusammenbauen“, berichtet Unser. „Diese bestanden aus mehreren Kleinteilen wie Ventilen und Verschraubungen. Gleichzeitig mussten sie über mehrere Anschlüsse für Druckluft und Strom korrekt in der Anlage installiert werden.“ Dadurch wurden Fehler bei der Montage möglich. Die Schläuche waren wiederum anfällig für Knicke, was während des Schweißens zu Problemen bei der Druckzufuhr oder sogar Leckagen führen konnte. Dadurch entstanden Ausfallzeiten und Verzögerungen im Arbeitsablauf.

Reduzierte Zykluszeit durch Verzicht auf Verschlauchung

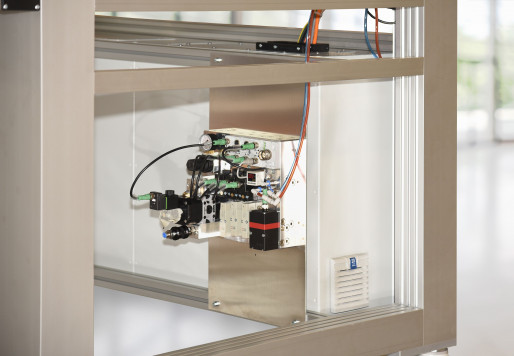

Um diesen Problemen zu begegnen, wandte sich die Weber Ultrasonics AG an die Konstandin GmbH, die als Spezialist für Pneumatik und Pneutronik langjährige Erfahrung mit kompakten Bauteilen im Druckluftbereich hat. Als Lösung wurde eine individuelle Pneumatikplatte auf Basis des Modells ZK3133 konzipiert, die auf Schläuche zur Leitung der Druckluft verzichtet und dank eines eingebauten Proportionalventils extrem präzise arbeitet.

„Hierüber lässt sich die Druckluft zur Steuerung der benötigten Kräfte mit maximaler Genauigkeit von 0,012 bar regulieren. Realisiert wird das durch eine Piezo-Ansteuerung und abhängig von der elektrischen Spannung“, erklärt Mathias Kraft, Leiter Technik bei Konstandin. „Damit ist sichergestellt, dass die Sonotrode weder zu fest noch zu sanft auf dem Werkstück aufsitzt, je nachdem, in welcher Phase des Schweißprozesses sich die Anlage gerade befindet.“ Gleichzeitig bieten das kompakte Design der Platte und die schlauchlose Konstruktion den Vorteil, dass die benötigte Luft praktisch ohne Umwege zugeführt werden kann. Das Umschalten zwischen den einzelnen Kräften erfolgt somit schneller. Dadurch verringert sich die Zykluszeit und es können mehr Schweißvorgänge in der gleichen Zeit durchgeführt werden.

Keine Montagefehler und Störungen dank einfacher Bauweise

Durch den Verzicht auf eine Verschlauchung entfallen auch die Risiken bezüglich Leckagen und abgeknickten Leitungen. Die komplette Druckluftverteilung findet direkt durch Kanäle innerhalb der Pneumatikplatte statt. „Ein weiterer Vorteil ist die einfache Bauweise und Fertigung aus einer Hand ohne Beteiligung von fremden Herstellern“, so Kraft. „Sämtliche Einzelteile wie Ventile stammen von uns und werden vorab zusammengesetzt.“ Die Montage in den Geräten bei Weber gestaltet sich dadurch besonders leicht: „Da die Platte keine Schläuche benötigt und nur ein einziges elektrisches Kabel aufweist, das angeschlossen werden muss, können den Mitarbeitern hier praktisch keine Fehler unterlaufen“, bestätigt Unser.

Auch die Wiederholgenauigkeit ist mit der Pneumatikplatte sichergestellt. Dank eines zusätzlichen Fein-Druckreglers kommt es bei der Einstellung von Triggerkraft, Schweißkraft und Haltekraft auch nach zahlreichen Arbeitsgängen nicht zu Ungenauigkeiten in Bezug auf die Parameter. Die pneumatische Regulierung des Schweißprozesses verläuft präzise, schnell und mit einer 100-prozentigen Wiederholgenauigkeit, sodass auch im Millisekundenbereich ein exaktes Umschalten von einer spezifischen Kraft auf die nächste möglich ist. Die gleichbleibenden Ergebnisse sichern wiederum die Effizienz der ganzen Anlage, da es zu fast keinem Ausschuss an fehlerhaft geschweißten Produkten kommt.

Gegründet im Jahr 1998 von Dieter Weber liegt die Führung der Weber Ultrasonics AG seitdem in Familienhand. Der Anlagenbauer mit Sitz im baden-württembergischen Karlsbad ist spezialisiert auf Komponenten im Bereich der Ultraschalltechnologie und konnte bis heute mehr als 40 Patente anmelden. Angeboten werden Lösungen unter anderem zum Reinigen, Schweißen und Schneiden mittels Ultraschall. Dies umfasst beispielsweise Generatoren, Schwinger und Sonotroden, aber auch schlüsselfertige Systeme für den Fertigungsprozess. Das Unternehmen forscht und produziert ausschließlich in Deutschland und beschäftigt derzeit 130 Mitarbeiter. Über Tochtergesellschaften in den USA und Asien sowie Partnern in mehreren Ländern realisiert Weber Ultrasonics weltweit verschiedenste Projekte.

Die Konstandin GmbH wurde im Jahr 1975 von Wolfgang Konstandin gegründet. Seit über 30 Jahren befindet sich der Familienbetrieb in zweiter Generation und wird von Geschäftsführer Jörg Konstandin geleitet. Das badische Unternehmen entwickelt, produziert und vertreibt technische Komponenten und Systeme sowie kundenspezifische Sonderlösungen in den Bereichen Pneumatik, Hydraulik und Vakuumtechnik. Der Firmensitz von Konstandin befindet sich in Karlsbad-Ittersbach und umfasst eine Fläche von 3.300 m². Das Unternehmen – das auch als Ausbildungsbetrieb fungiert – beschäftigt insgesamt 40 Fachkräfte, die allesamt festangestellt sind.

(Nach Presseinformation der Weber Ultrasonics AG)

Schlagworte

FügetechnikKunststoffeKunststoffschweißenPneumatikSchweißtechnikUltraschallUltraschallschweißen