Standardisierung des 3D-Drucks: ASTM-Auftrag für Fraunhofer ILT

Eine Auszeichnung für jahrzehntelange Entwicklungsarbeit auf dem Gebiet der Additiven Fertigung erhielt das Fraunhofer-Institut für Lasertechnik ILT: Die Aachener gewannen eine Ausschreibung des ASTM International und arbeiten nun an einem Projekt zur Standardisierung der Maschinenzustandsüberwachung für das pulverbettbasierte Laserstrahlschmelzverfahren Laser Powder Bed Fusion (LPBF). Im Mittelpunkt stehen die Auswahl und Qualifizierung bildgebender Sensorik, mit denen sich der Zustand von LPBF-Anlagen gezielt überwachen lässt. Schließlich soll aus diesen Daten eine kostensenkende Handlungsempfehlung für den Endanwender abgeleitet werden.

International vereinheitlichte Standards vereinfachen Herstellern und Anwendern von Dienstleistungen und Produkten das Leben. Oft gelingt erst mit der Standardisierung einer neuen Technologie der Durchbruch, denn die Einhaltung dieser Standards sorgt bei den Anwendern für Vertrauen. Zu den international führenden, nicht staatlichen Standardisierungsorganisationen zählt seit mehr als 120 Jahren die ASTM International aus den USA, die seit 2009 im ASTM-Komitee F42 führend ist bei der Standardisierung der Additiven Fertigung. Darüber hinaus hat ASTM International 2018 das Additive Manufacturing Center of Excellence (AM CoE) gegründet, eine kooperative Partnerschaft zwischen ASTM und Vertretern aus Regierung, Industrie und Wissenschaft. Das AM CoE verfolgt das Ziel, die AM-Standardisierung voranzutreiben, indem es kurzfristige und gezielte FuE-Projekte durchführt sowie Personalentwicklung, Zertifizierungen und Beratung anbietet.

Expertise des Fraunhofer ILT überzeugt das AM CoE

Durch die Entwicklung eines neuen Finanzierungskonzeptes, dem sogenannten Call for Projects (CFP), ermöglicht ASTM allen Organisationen weltweit, Projektvorschläge zu Standardisierungslücken in der Additiven Fertigung einzureichen. „Unsere hervorragende Expertise im Bereich des LPBF basiert auf 25 Jahren Entwicklungsarbeit im Bereich der Additiven Fertigung und erlaubt uns heute, Expertenwissen gewinnbringend mit digitalen Technologien zu kombinieren“, erklärt Niklas Prätzsch, Projektleiter im Kompetenzfeld Laser Powder Bed Fusion am Fraunhofer ILT. „Nach abschließender Bewertung der eingereichten Vorschläge durch die ASTM-Exekutivabteilung für Forschung und Innovation (F42.90.05), wurden wir als neuer Projektpartner ausgewählt.“

Wartung und Instandhaltung vereinheitlichen und vereinfachen

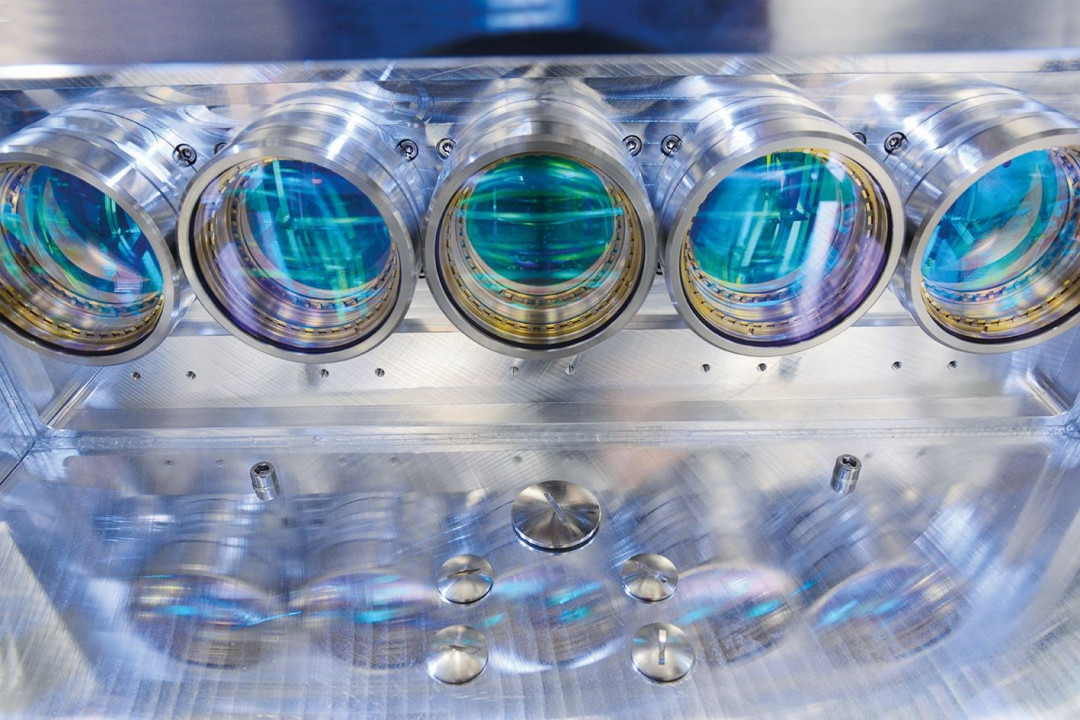

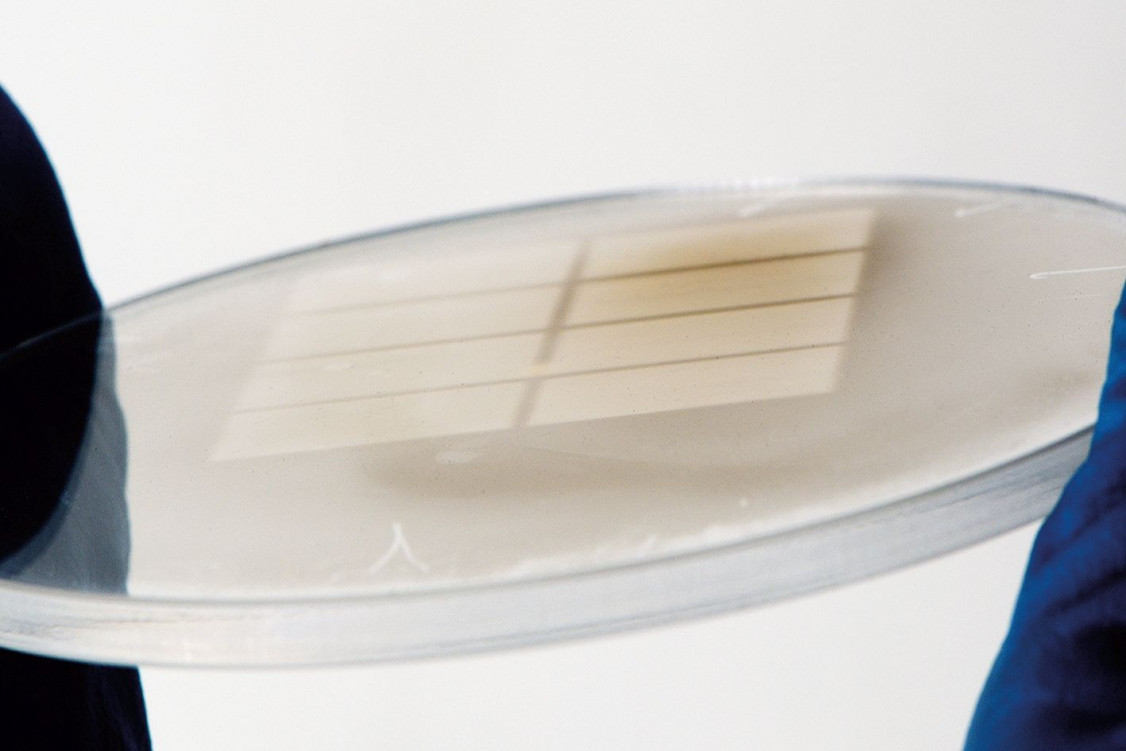

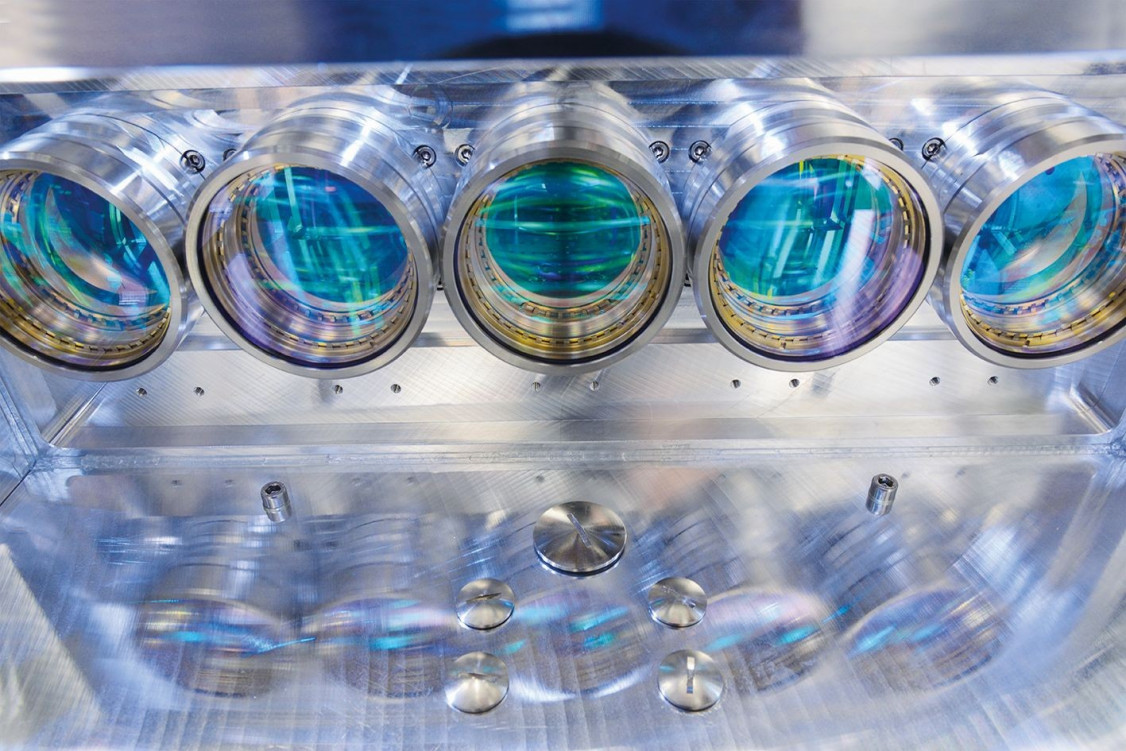

Die Überwachung von LBPF-Anlagen spielt eine sehr wichtige Rolle im gesamten Prozess, denn die hochpräzisen, verschleißanfälligen und teuren, optischen Systeme entsprechender Anlagen stellen hohe Anforderungen an die Reinheit. Zum Einsatz kommt aber sehr feines Metallpulver bei dessen Verarbeitung es zur Verschmutzung der optischen Systeme kommen kann. Sie müssen daher regelmäßig präventiv gereinigt werden. Verschärfend wirken sich die steigende Anzahl an optischen Systemen und die immer höheren Laserleistungen aus, die beim LPBF eingesetzt werden. Prätzsch: „Belastung, Ausfallwahrscheinlichkeit und Wartungsaufwand optischer Systeme steigen daher, während die Anwender weiterhin mit Wartungsrichtlinien zurechtkommen müssen, die auf geringer Erfahrung mit früheren Anlagengenerationen beruhen.“

Die Aachener arbeiten bis Ende 2021 an der Entwicklung einer Richtlinie mit, um die Wartung und Instandhaltung von LPBF-Anlagen zu vereinheitlichen und zu vereinfachen. „Die bisherigen Wartungsrichtlinien der Hersteller sind oft noch viel zu konservativ, da im Gegensatz zu bereits lange etablierten Fertigungstechnologien keine oder nur eine vergleichsweise kleine Datenbasis als Entscheidungsgrundlage zur Bestimmung von Wartungszyklen zur Verfügung steht“, erklärt Prätzsch. Anwender tauschen daher Komponenten zu früh aus und steigern so die Betriebskosten, weil unproduktive Stillstandzeiten und der Verbrauch an Ersatzteilen zunehmen.

Im Mittelpunkt der Aktivitäten des Fraunhofer ILT stehen nun die Auswahl und Qualifizierung bildgebender Sensorik zur Überwachung hochbelasteter optischer Systeme von LPBF-Anlagen. Außerdem die Ableitung von Handlungsempfehlungen für Endanwender der Technologie. Diese sollen mit einem Standard befähigt werden, selbstständig den Zustand optischer Systeme zu erfassen und auf Basis der verbesserten Informationslage über den realen Systemzustand Wartungszyklen planbar zu machen. Diese basieren dann nicht mehr auf subjektivem Empfinden oder Erfahrung, sondern auf realen Daten. Die Wartung wird so seltener zu früh oder zu spät, sondern näher am richtigen Zeitpunkt durchgeführt. Dies soll für eine signifikante Kostensenkung beim Endanwender sorgen.

Datenbasiertes Condition Monitoring als Entscheidungshilfe

Die Aachener wollen die Endanwender mit der Standardisierung befähigen, einfach und schnell eine eigene Datenbasis zu generieren und ihnen dabei die richtige Einordnung und Interpretation der Daten erleichtern. Das Ziel ist eine standardisierte Entscheidungshilfe, die dem Endanwender empfiehlt, wann und wie er eine Wartung oder Kalibrierung durchführen sollte. Prätzsch resümiert: „Wir geben den Endanwendern Empfehlungen an die Hand, die ihnen den Einsatz kostengünstiger, bildgebender Sensorik zur Zustandsüberwachung optischer Systeme in LPBF-Anlagen vereinfacht. Auf Basis der Daten können sie dann fundierte Entscheidungen darüber treffen, ob eine Wartung notwendig ist oder nicht.“ Das Ziel ist ein standardisiertes Condition Monitoring, das den bisher zu hohen Zeitaufwand für Wartung und Instandhaltung optischer Systeme reduziert.

(Quelle: Presseinformation des Fraunhofer-Instituts für Lasertechnik ILT)

Schlagworte

3D-DruckAdditive FertigungLaser Powder Bed FusionLasertechnologienStandardisierung