Unschweißbar war gestern: Sicherer Wasserstoffeinsatz in der Luft- und Raumfahrt

Fliegen soll in Zukunft umweltfreundlicher werden. Weltweit entwickeln Forschende dafür neue Technologien. Im Mittelpunkt steht dabei auch die Idee, künftig wasserstoffbasierte Antriebe für Flugzeuge zu nutzen. Doch die Speicherung dieser Energiequelle stellt die Flugzeugbauer vor Herausforderungen. Das Gas wird erst bei minus 253 Grad Celsius flüssig und ist dann als sogenannter kryogener Treibstoff überhaupt nutzbar. Sowohl Tanks als auch Rohrsysteme in der Maschine müssen bei diesen tiefen Temperaturen absolut dicht sein. Ein neuartiges Schweißverfahren soll dabei helfen: das Magnetpulsschweißen. Am Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS in Dresden demonstrierten Forschende nun, dass dieses Fügeverfahren zuverlässig extrem belastbare metallische Mischverbindungen für kryogene Anwendungen erzeugen kann.

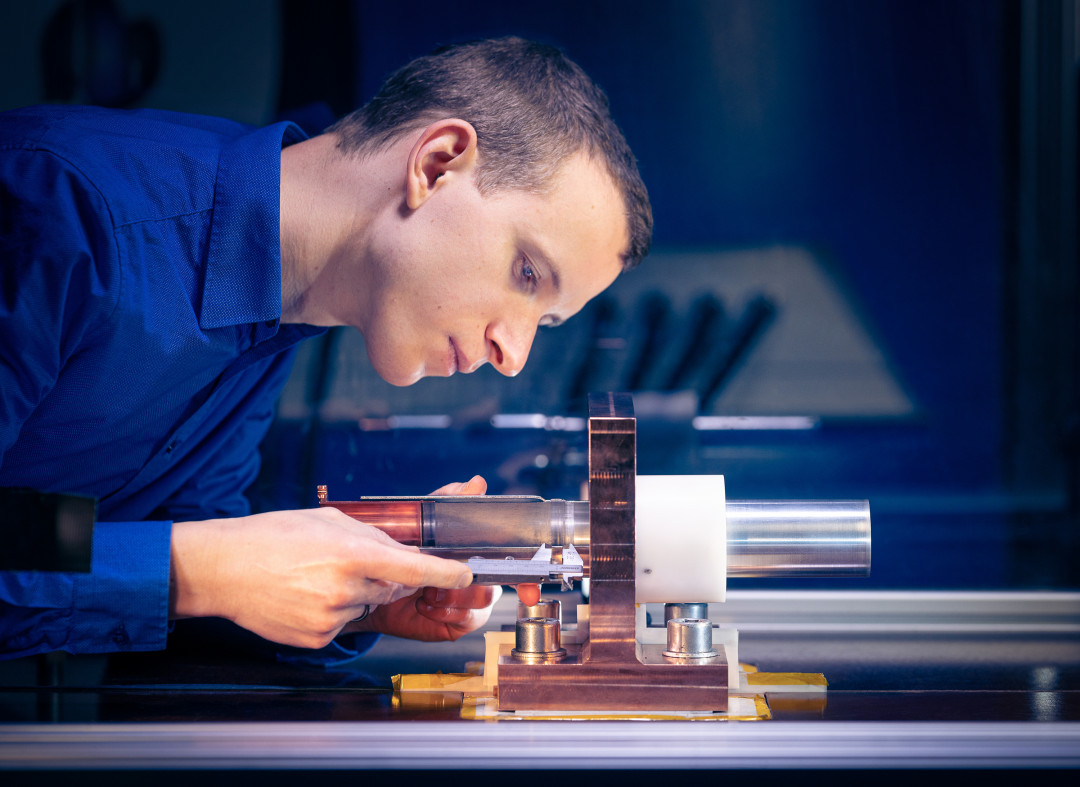

Für die Forschungs-Neutronenquelle Heinz Maier-Leibnitz (FRM II) an der Technischen Universität München fügten Wissenschaftler des Fraunhofer IWS ein spezielles Bauteil aus Kupfer, Edelstahl und Aluminium für dortige Kryostaten. Bisher musste diese Baugruppe aufwendig mit mehreren Laserstrahlschweißnähten, zusätzlichen Fügeelementen und einer Löt- oder Elektronenstrahlschweißnaht hergestellt werden. „Danach gab es jedoch Stabilitäts- und Dichtigkeitsprobleme“, erläutert Dr. Markus Wagner, Leiter der Gruppe Auslegung und Sonderverfahren am Fraunhofer IWS. In wenigen Mikrosekunden entstehen nun durch das Magnetpulsschweißen dichtere Verbindungen, die sowohl bei sehr tiefen Temperaturen bis zu minus 270 Grad Celsius als auch bei großen Temperaturdifferenzen zuverlässig funktionieren. An den Fügestellen treten außerdem Überlappungen auf, die noch mehr Stabilität bieten.

Die bisher von den Forschern der TU München angewandten Techniken gehören zu den sogenannten Schmelzschweißverfahren. Durch ein Aufschmelzen von Metallen lässt sich eine Schweißverbindung zwischen ihnen herstellen. Voraussetzung dafür sind allerdings ähnliche Schmelzpunkte. Sie bezeichnen die Temperatur, bei der ein Stoff zu schmelzen beginnt. Dr. Jürgen Peters, Zentrale Gruppe Probenumgebung an der Forschungs-Neutronenquelle Heinz Maier-Leibnitz (FRM II) der TU München, erläutert: „Problematisch wird es, wenn man Verbindungen zwischen Metallen anstrebt, die sehr unterschiedliche Schmelztemperaturen haben oder beim Vermischen stark verspröden – wie beispielsweise Aluminium mit Kupfer oder Edelstahl. Die magnetpulsgeschweißten Proben der Partner am Fraunhofer IWS haben die Dichtigkeitstests bestanden.“

Schnelles und kostengünstiges Fügen

Schon seit einigen Jahren forschen Wissenschaftler in Dresden an dem neuen Verfahren. Ein Aufschmelzen ist dabei nicht notwendig. „Das Magnetpulsschweißen basiert nicht auf einem hohen Wärmeeintrag, sondern hauptsächlich auf hohem Druck zwischen den Fügepartnern“, erklärt Jörg Bellmann, Experte für das Magnetpulsschweißen in der Gruppe von Markus Wagner. Zu Beginn des Prozesses besteht zwischen den Fügepartnern ein Abstand von einem bis anderthalb Millimetern. Durch ein Magnetfeld wird einer der beiden Partner beschleunigt. Die Metalle prallen unter dem Auftreten eines hellen Blitzes im weiteren Prozess mit hoher Geschwindigkeit aufeinander – mit immerhin 200 bis 300 Metern pro Sekunde. Dadurch entsteht an der Fügefläche ein hoher Druck, der letztlich zum Verschweißen führt. Ein ebenfalls am Fraunhofer IWS entwickeltes Messsystem garantiert bei all dem, dass die Bauteile korrekt positioniert sind, im richtigen Winkel aufeinanderprallen und der ganze Prozess möglichst energiearm abläuft.

Verfahren punktet bei flüssigem Wasserstoff

Der große Vorteil des Magnetpulsschweißens: Es erlaubt das Fügen von Metallkombinationen, die bisher gar nicht oder nur schwer miteinander schweißbar waren – gerade bei der Anwendung von flüssigem Wasserstoff ein wichtiger Punkt. Dabei müssen Werkstoffe mit schlechter thermischer Leitfähigkeit, wie zum Beispiel Edelstahl, mit Leichtbauwerkstoffen wie Aluminium verbunden werden. Durch das neue Verfahren ist das nun möglich. „Heiß wird es dabei wirklich nur direkt an der Grenzfläche“, sagt Wagner. Das Verfahren sei schnell und kostengünstig und erlaube eine gleichbleibend hohe Qualität der geschaffenen Verbindungen. „Wir können damit auch besonders dünnwandige Bauteile zusammenbringen“, ergänzt Bellmann. Möglich mache das ein Einbringen spezieller Abstützelemente, die nach dem Prozess wieder entfernt werden können.

Nicht nur im Flugzeugbau könnte das neue Verfahren in Zukunft angewendet werden. Durch eine gute elektrische Leitfähigkeit in den Fügezonen ist es ebenso für den Einsatz in der Elektromobilität und für Prozesse in der Elektronikherstellung attraktiv. „Auch für die Raumfahrt bieten sich mit dieser Schweißtechnologie neue Möglichkeiten“, ist Bellmann überzeugt.

(Quelle: Presseinformation des Fraunhofer-Instituts für Werkstoff- und Strahltechnik IWS)

Schlagworte

FügetechnikLuftfahrtRaumfahrtSchweißenSchweißtechnik