Finnische Unternehmen digitalisieren die Schweißtechnik – Verbesserung von Produktionseffizienz und Rückverfolgbarkeit

Die Zusammenarbeit zwischen Kemppi und PipeCloud schafft erhebliche Vorteile sowohl für Rohrschweißbetriebe als auch für deren Kunden.

WeldEye ist die erste universelle Softwarelösung für die Verwaltung Ihrer Schweißproduktion. Sie beschleunigt die Verwaltung von Qualifikationen und Schweißverfahren und erfasst Schweißparameter und Leistungsdaten, wie zum Beispiel den Wärmeeintrag.

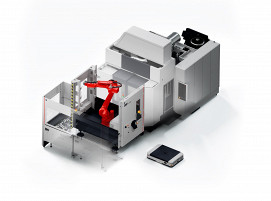

PipeCloud ist eine Produktionsleitsystem (MES)-Software, die für den industriellen Einsatz entwickelt wurde. Sie kombiniert Daten von der Konstruktion bis zum Materialeinsatz, bündelt Aufgaben und erstellt Programme individuell für Werkzeugmaschinen sowie Arbeitsaufträge für Schweißer.

PipeCloud ermöglicht die Übertragung individueller Daten von Rohrschweißnähten auf Grundlage eines 3D-Konstruktionsmodells zur WeldEye-Software von Kemppi, die wiederum Informationen zum Arbeitsergebnis an PipeCloud meldet.

„Die Integration mit PipeCloud ist wieder einmal ein Beweis für die einfache Integration von WeldEye mit den Schlüsselsystemen von Unternehmen. Dies ermöglicht die unkomplizierte Umstellung auf das papierlose Schweißproduktionsmanagement sowie die Abfrage von Echtzeit-Produktionsdaten auch für die Ressourcenplanung von Unternehmen und KPI-Systemen”, sagt Mikko Väisänen, Vice President Sales Development bei Kemppi.

„Die Werksleitung erhält transparente Informationen darüber, was im Werk passiert. Dies eröffnet neue Möglichkeiten zur Steigerung der Produktionseffizienz. Der Kunde, der die Arbeit in Auftrag gegeben hat, zum Beispiel eine Ölraffinerie, kann die Tätigkeiten beim Schweißprojekt zurückverfolgen, gegebenenfalls bis auf einzelne Schweißnähte,” ergänzt er.

Jarno Soinila, CEO von PipeCloud, schätzt, dass die Digitalisierung die Schweißeffizienz abhängig von der Situation um 20 bis 100 Prozent steigern kann.

Das Management des Rohrherstellers sieht in Echtzeit, ob die Lichtbogen-Einschaltzeit der Schweißmaschinen zum Beispiel 20 Prozent der gesamten Arbeitszeit beträgt. Es können Korrekturen am Produktionsmanagement vorgenommen werden, wobei deren Wirkung sofort überprüfbar ist. „Messbare Fakten ersetzen das Bauchgefühl”, sagt Soinila.

„Die Rückverfolgbarkeit von Schweißarbeiten ist wichtig, besonders für die Öl- und Gasindustrie, aber auch für die Kernkraftbranche. Wir gehen davon aus, dass die Rückverfolgbarkeit beim Schweißen bald auch in anderen Bereichen der Baubranche zu einer Auflage werden wird,” fügt er hinzu.

(Quelle: Presseinformation von Kemppi)

Schlagworte

GasindustrieKernkraftbrancheLichtbogenschweißenÖlindustrieRohrschweißenSchweißproduktionsmanagementSoftware