Werkzeugtechnik: PKD-Fertigung auf neuem Level

Es hat sich sehr viel getan, seit die INGERSOLL WERKZEUGE GMBH ihr Kompetenzzentrum für Diamantwerkzeuge 2021 von Wulften am Harz ins schwäbische Vaihingen-Horrheim verlagerte. Die PKD-Fertigung wurde mit der bereits vorhandenen Produktion verschmolzen und kräftig modernisiert.

Am Standort Vaihingen-Horrheim befindet sich seit 1998 die Niederlassung Süd des Werkzeugherstellers INGERSOLL aus Haiger. Von hier aus werden Vertrieb und Service für Süddeutschland gesteuert. Eine anfangs nur kleine Fertigung wurde über die Jahre ausgebaut. Inzwischen ist INGERSOLL in der Lage, seine Produktion je nach Kapazität auf die beiden Standorte zu verteilen, die aber jeweils auf bestimmte Produkte spezialisiert sind. Sonderlösungen als Tangentialwerkzeuge entstehen vornehmlich in Haiger, radiale Werkzeuge werden in Horrheim konstruiert und gefertigt. Werkzeuge mit größeren Durchmessern als 320 mm werden generell in Haiger hergestellt. PKD-Werkzeuge (PKD = Polykristalliner Diamant) produziert INGERSOLL ausschließlich in seinem Kompetenzzentrum für Diamantwerkzeuge in Vaihingen-Horrheim.

Vor zehn Jahren wurde die Niederlassung Süd um eine neue Halle erweitert. Seither steht hier eine Produktionsfläche von rund 2.800 Quadratmetern zur Verfügung. Diese räumlichen Kapazitäten boten die Voraussetzung dafür, auch die PKD-Fertigung nach Horrheim zu verlagern und in die bestehende Produktion zu integrieren. Bei der Verlagerung war es INGERSOLL wichtig, dass am früheren Standort über viele Jahre aufgebaute Knowhow zu erhalten und im Süden weiterzuentwickeln.

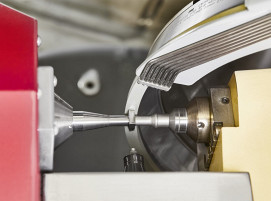

Vor der Erweiterung des Produktionsspektrums waren Drehen, Fräsen und Schleifen die vorherrschenden Fertigungstechnologien in Horrheim. Hergestellt wurden damit Standardwerkzeuge wie Schaftfräser, Eckfräser, Planfräser, sowie Formfräser, Bohrer oder Bohrsenker, welche mit Standard-Wendeplatten bestückt werden.

Mit der Fertigung von PKD-Werkzeugen kam eine Reihe weiterer Verfahren hinzu, wie das Löten, Erodieren und die Laserbearbeitung. Durch große Investitionen in kürzester Zeit werden die PKD-Werkzeuge mit neuester Technologie und einem maximierten Automatisierungsgrad hergestellt.

Moderner Maschinenpark

Mit seinem erweiterten Maschinenpark ist INGERSOLL in Horrheim zukunftsorientiert aufgestellt. Zu den Neuanschaffungen für die PKD-Fertigung gehören die modernsten Lasermaschinen von DMG Mori und Rollomatic sowie Maschinen zum Draht- und Scheibenerodieren von Vollmer. Zum Hartmetall-Schleifen werden verschiedene Maschinen genutzt, darunter eine automatisierte Walter, auf der auch Scheibenerodieren möglich ist. Zum Einlöten der mitunter sehr kleinen PKD-Schneiden führt an manueller Arbeit kein Weg vorbei. Insbesondere beim Löten handelt es sich größtenteils um Handarbeit, bei der die Erfahrung und Fingerfertigkeit der Mitarbeiter eine entscheidende Rolle spielt. Zusätzlich hat INGERSOLL eine Vakuumlötanlage angeschafft, in der die Löttemperatur exakt gesteuert werden kann. Neueste CNC-Messmaschinen von Zoller runden die Investitionen in Horrheim ab. An dem Standort sollen auch weitere qualifizierte Fachkräfte eingestellt werden. Derzeit sind hier 90 Mitarbeiter beschäftigt.

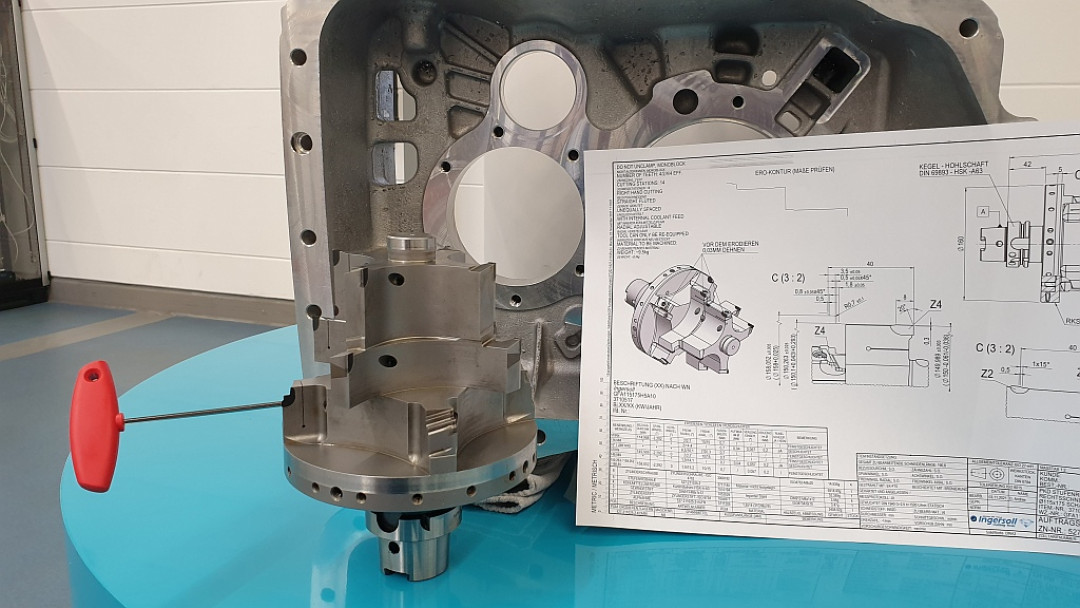

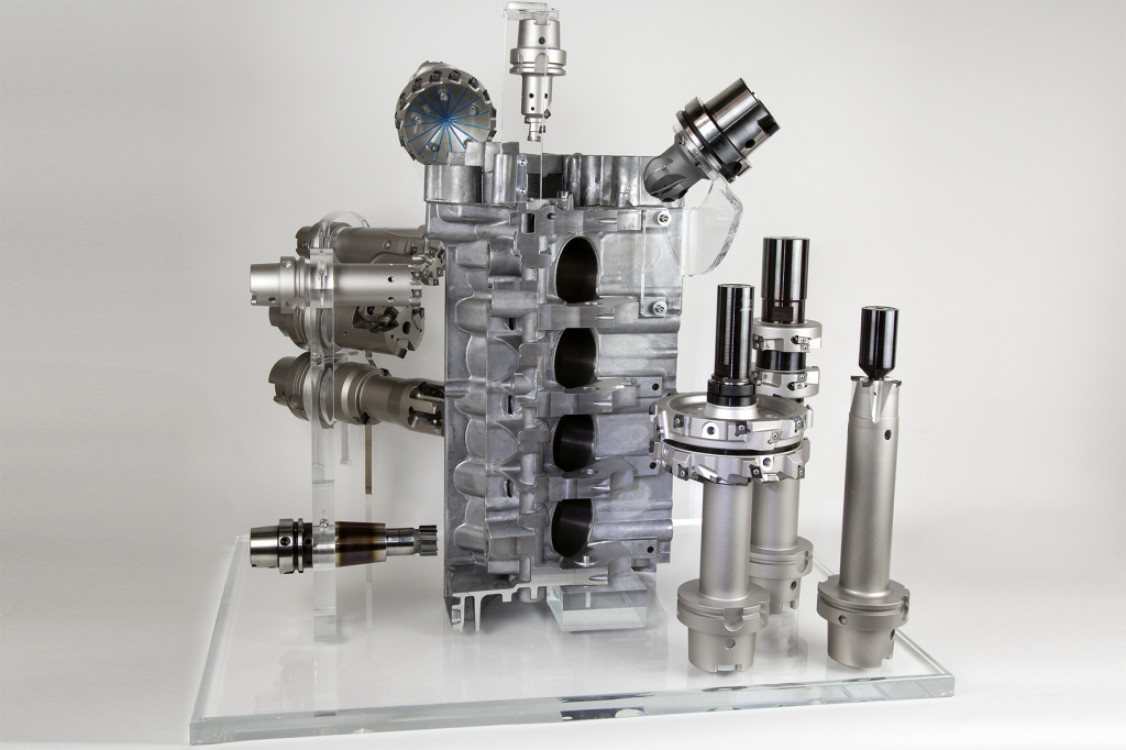

Zur Verschmelzung des PKD-Bereichs mit der bisherigen Produktion gehört die Nutzung der vorhandenen Erfahrung ebenso dazu, wie die neu hinzugewonnenen Kenntnisse, welche vielfach vom Standort Wulften nach Horrheim übertragen wurden. Bei PKD-belöteten Werkzeugen liegt der Vorteil in der Genauigkeit und der Flexibilität des fertiggestellten Werkzeuges. Im Vergleich zu WSP-bestückten Werkzeugen können deutlich aufwändigere Konturen mit mehreren Spanleitstufen und verschiedenen Fasen und Radien erzeugt werden, was mit klassischen WSP-bestückten Werkzeugen nicht möglich ist. Auch mehrere effektive Schneiden sind möglich, da der Zahnstollen enger ausgeführt werden kann. So können komplexere Werkzeuge hergestellt werden, welche aufwändige Konturen am Bauteil mit nur einer Bearbeitung erzeugen können, für die bei klassischen WSP-bestückten Werkzeugen mehrere Arbeitsschritte und Werkzeugwechsel nötig sind.

Durch die mittlerweile erreichte große Fertigungstiefe hat INGERSOLL die Produktion ganz in der eigenen Hand, wie Peter Klein, Meister in der Fertigung in der Niederlassung Süd, ausführt: „Die Qualität entsteht hier bei uns im Haus, die Werkzeuge werden zu 100 Prozent von uns hergestellt. Damit kann jeder Schritt nachvollzogen werden und wir sind unabhängiger von Zulieferern.“ INGERSOLL gewinnt damit auch an Flexibilität und kann mit Top-Qualität schneller auf Kundenanforderungen reagieren. In einem nächsten Schritt will man dazu übergehen, auch Rohlinge für die Werkzeugkörper im Haus zu schleifen. Dafür soll dieses Jahr noch eine Schälschleifmaschine angeschafft werden.

Innovative Werkzeuge

„Mit unserem hochmodernen Maschinenpark sind wir nun auch in der Lage, innovative Werkzeuge herzustellen, die zuvor nicht möglich waren“ erläutert Daniel Zughorst, Produktionsleiter in Horrheim. Dazu gehören Kombinationen aus PKD-Schneiden mit dem ebenfalls in der Niederlassung angesiedelten 3D-Druck. Dies ermöglicht Werkzeuge, die sowohl gewichts- als auch geometrieorientiert sein können. Die Technologie erlaubt es, den Kühlmittelstrahl zielgerichtet auf die Schneide zu lenken, wodurch Standzeit und Prozesssicherheit erheblich verbessert werden können. Auch die Produktion von Vollkopf-PKD-Werkzeugen wird zukünftig möglich sein.

Mit wenigen Ausnahmen sind PKD-Werkzeuge Sonderwerkzeuge. Nach der Auftragserteilung übernimmt die eigene Konstruktionsabteilung in Zusammenarbeit mit dem technischen Vertrieb deren Auslegung. Die räumliche Nähe ist hier von Vorteil, denn der Konstrukteur muss wissen, was in der Fertigung alles herstellbar ist, und wie man damit zur wirtschaftlichsten Lösung kommt. Versuche mit den PKD-Werkzeugen können sowohl in Horrheim als auch im Tech-Center in Haiger stattfinden. In der Niederlassung Süd finden Schulungen zum Einsatz von PKD-Werkzeugen statt.

Mit seiner modernisierten Fertigung kommt INGERSOLL auch veränderten Anforderungen am Markt entgegen. Für die Kunden des Werkzeugherstellers wird eine kürzere Lieferzeit zwischen Anfrage und Ausführung eines Projekts immer selbstverständlicher. Mit der gewonnenen höheren Flexibilität und Geschwindigkeit ist INGERSOLL nun in der Lage, deren Produktion innerhalb kurzer Zeit umzusetzen und so auf die heutigen Ansprüche der Kunden zu reagieren. Dabei werden auch gestiegene Anforderungen an die Genauigkeit der zu fertigenden Bauteile erfüllt. Dies bedeutet, dass die produzierten PKD-Werkzeuge mit engsten Toleranzen hergestellt werden können, um IT-6-Toleranzen am Werkstück fertigen zu können. Einsatzbereiche für die PKD-Werkzeuge finden sich vor allem in der Automobil- und Aerospace-Industrie, dem allgemeinen Maschinenbau und der optischen Industrie.

(Quelle: Ingersoll Werkzeuge GmbH, Autor: Dipl.-Phys. Manfred Flohr, freier Fachjournalist, E-Mail: manfred.flohr@gmx.net )

Schlagworte

DiamantwerkzeugeDrehenErodierenFräsenLaserbearbeitungLötenSchleifenWerkzeugeWerkzeugproduktion