Damit die maritime Infrastruktur nicht mehr nur ausschließlich von professionellen Industrietauchern instandgesetzt werden muss, hat ein Forschungskonsortium unter Leitung des Deutschen Forschungszentrums für Künstliche Intelligenz (DFKI) einen neuartigen Unterwasser-Schweißroboter entwickelt. Durch den Einsatz von Künstlicher Intelligenz (KI), moderner Sensorik und eines Unterwasser-Roboterarms soll das System in Zukunft eigenständig Schweißarbeiten ausführen können.

Unterwasserschweißungen – etwa bei Reparaturen an Hafenanlagen, Offshore-Strukturen oder anderen metallischen Bauwerken – werden bislang manuell ausgeführt. Der Bedarf übersteigt jedoch die Zahl der verfügbaren Fachkräfte deutlich. Genau hier setzt das vom Bundesministerium für Wirtschaft und Energie (BMWE) geförderte Projekt MARIOW (Maritime AI-Guided & Remote Operated Welding) an: Erstmals haben die Projektpartner ein robotisches System entwickelt, das Unterwasserschweißarbeiten weitgehend autonom übernehmen kann. Künftig soll es Tauchern bei körperlich anstrengenden und risikoreichen Einsätzen entlasten und zugleich präzisere sowie gleichmäßigere Schweißnähte fertigen – auch bei eingeschränkter Sicht.

Zum Projektkonsortium gehörten neben dem DFKI Robotics Innovation Center in Bremen das Institut für Material- und Prozesstechnik sowie das Labor für Autonome Systeme der TH Köln, das Fraunhofer-Institut für Graphische Datenverarbeitung (IGD), die AMT GmbH und die Unterwasserkrause – Mutzeck GmbH.

Modularer Unterwassermanipulator

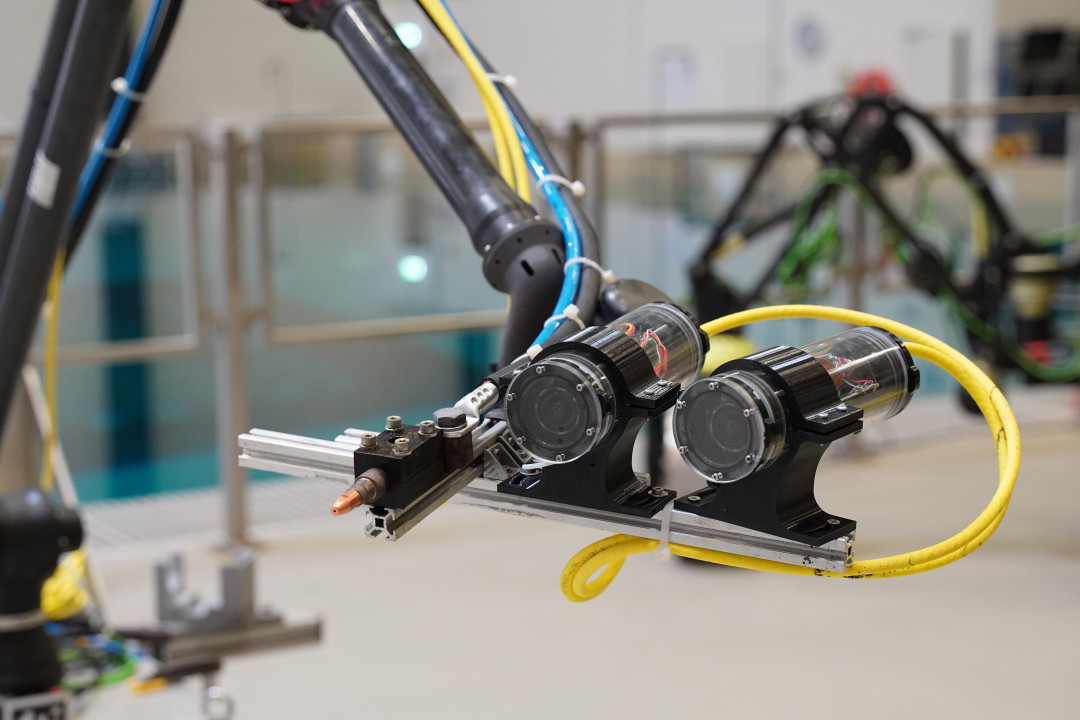

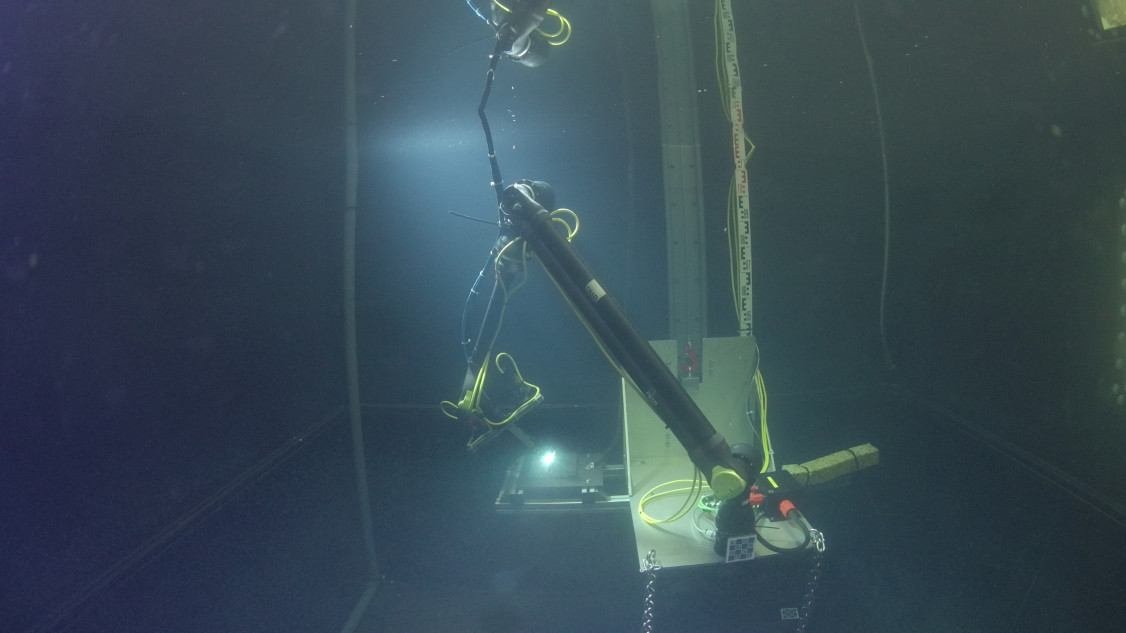

Zentrales Element des Systems ist ein am DFKI entwickelter modularer Unterwassermanipulator. Der Roboterarm kann in Wassertiefen von bis zu 6.000 Metern eingesetzt werden, hat eine Arbeitsreichweite von zwei Metern und lässt sich flexibel an unterschiedliche Einsatzbedingungen anpassen. Durch eine Kombination aus dezentraler Gelenkregelung und übergeordneter Bewegungsplanung führt der Manipulator die Schweißarbeiten präzise und wiederholgenau durch.

KI-gestützte Bestimmung der Schweißbahn

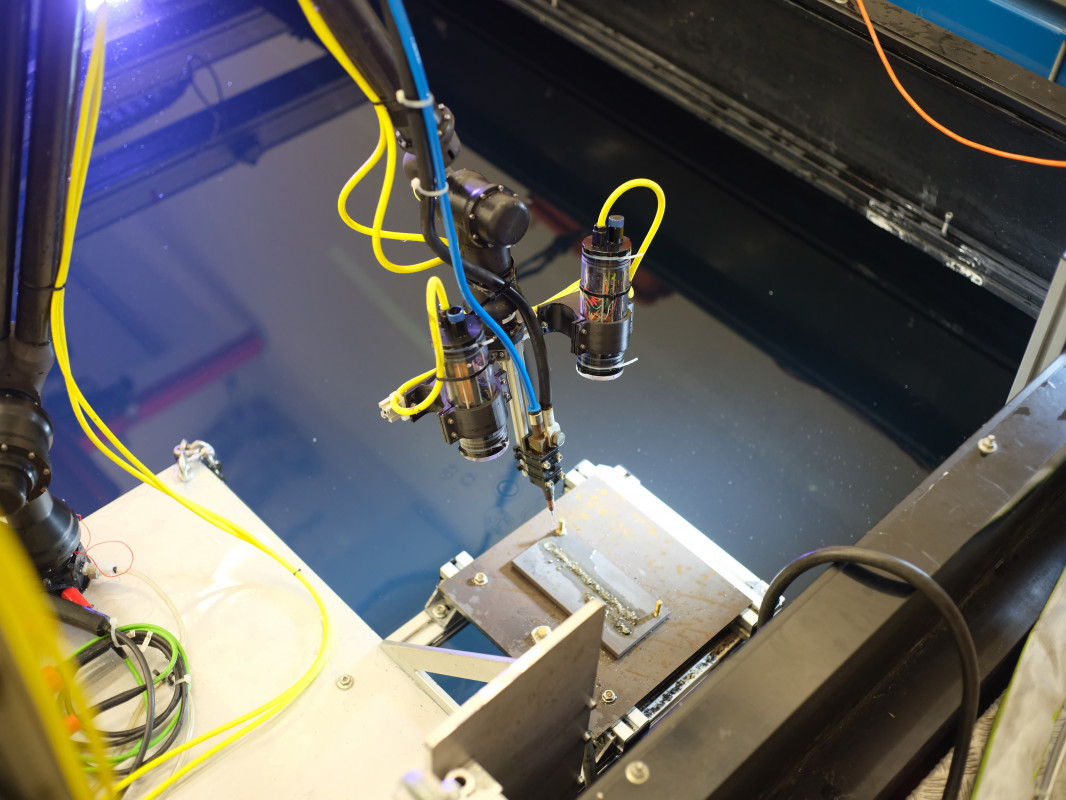

Ein weiterer zentraler Baustein des MARIOW-Systems ist die KI-gestützte Ermittlung der Schweißbahn. Ein vom Fraunhofer IGD entwickeltes Stereo-Kamerasystem liefert hochauflösende Unterwasseraufnahmen direkt am Schweißbrenner. Auf dieser Grundlage hat das Labor für Autonome Systeme der TH Köln KI-Modelle entwickelt und trainiert, die Schweißstöße sowie deren Start- und Endpunkte selbstständig erkennen. Anschließend berechnet die KI die optimale Bewegung des Roboters.

Neuartiges Fülldraht-Schweißverfahren

Ein wesentlicher technologischer Fortschritt ist das Fülldraht-Schweißverfahren, das Unterwasserschweißungen erstmals zuverlässig automatisierbar macht. Der vom Institut für Material- und Prozesstechnik der TH Köln gemeinsam mit der AMT GmbH entwickelte underwater flux-cored arc welding (UW-FCAW)-Prozess ersetzt die bislang üblichen Stabelektroden, die schon nach wenigen Zentimetern Nahtlänge gewechselt werden müssen, durch einen kontinuierlich nachgeführten Draht. Dieser gleichmäßige Materialfluss schafft die Voraussetzung für stabile,kontrollierte und reproduzierbare Schweißnähte.

Erfolgreiche Abschlussdemonstration

In der abschließenden Projektphase wurden sämtliche Teiltechnologien im Unterwasser-Testbecken des DFKI in Bremen zusammengeführt und praxisnah demonstriert. Realisiert wurden dabei die vollständige KI-gestützte Bestimmung der Schweißlinie, die automatisierte Planung der Schweißbahn sowie die anschließende Schweißung mit dem UW-FCAW-Verfahren.

„Wir konnten erfolgreich zeigen, dass automatisiertes Fülldrahtschweißen unter Wasser machbar ist. Damit haben wir die Basis für eine weltweit neuartige Technologie gelegt, die großes Potenzial für die maritime Wirtschaft und den Industriestandort Deutschland bietet“, erklärt Christian Koch, Projektleiter am DFKI Robotics Innovation Center.

In künftigen Vorhaben will das Konsortium die erzielten Ergebnisse weiterentwickeln. Neben Verbesserung der Schweißnahtqualität soll vor allem der Einsatz unter realen Bedingungen im Hafenbecken erprobt werden. Salzwasser, Strömungen und Wellengang werden Anpassungen an den bestehenden Systemen erforderlich machen. Zudem steigt durch den höheren Druck in der Tiefe die Anforderung an Komponenten etwa in Bezug auf die Dichtigkeit. Ergänzend ist die Integration eines Lasersystems vorgesehen, das die beim Schweißen entstehende Schlacke entfernt.

(Quelle: TH Köln)

Schlagworte

Autonome SystemeIndustrietaucherInfrastrukturInstandhaltungKIKünstliche IntelligenzReparaturschweißenRoboterSchweißenSchweißerSchweißroboterStabelektrodenTechnologienUnterwasserschweißen