Rohre und deren Verbindungen müssen dicht bleiben. In der Industrie werden dafür unter anderem Flanschsysteme aus thermoplastischem Kunststoff eingesetzt, die miteinander verschraubt werden. Im Unterschied zu verschweißten Rohren, wie sie etwa bei Pipelines verwendet werden, lassen sich diese Systeme für Wartungsarbeiten einfacher trennen. „Thermoplastischer Kunststoff ist günstiger, leichter und korrosionsbeständiger als zum Beispiel Emaille oder Stahl“, erklärt Prof. Dr. Alexander Riedl, Dekan am Fachbereich Physikingenieurwesen und Leiter des Labors für Dichtungstechnik an der FH Münster. „Polyethylen etwa ist recycelbar und lässt sich thermisch verformen.“ Jedoch hat es auch Nachteile, die die Industrie vor Herausforderungen stellt – man kann sein Verhalten nur schwer berechnen. In seinem Promotionsprojekt arbeitet Finn Bartmann nun an einer Lösung.

„Thermoplast ist viskoelastisch – unter Temperatureinfluss verformt es sich mit der Zeit und schrumpft letztendlich unter der Belastung. Dies hat zur Folge, dass die Schraubenkräfte mit der Zeit nachlassen, welche die Flansche zusammenhalten“, erklärt Bartmann den Nachteil des Flanschsystems. Insbesondere kurz nach der Montage sei dieser Effekt besonders stark – das Material kriecht, wie es im Fachjargon heißt. „Um die verringerten Schraubenkräfte zu prüfen ist bisher ein Bauteilversuch im Labor notwendig. Dies ist sowohl zeit- als auch kostenintensiv.“ Seine Doktorarbeit zielt darauf ab, einen Berechnungsalgorithmus zu entwickeln, mit dem sich die Belastungen an der Flanschverbindung bestimmen lassen, ohne auf aufwendige und kostenintensive Prüfungen angewiesen zu sein.

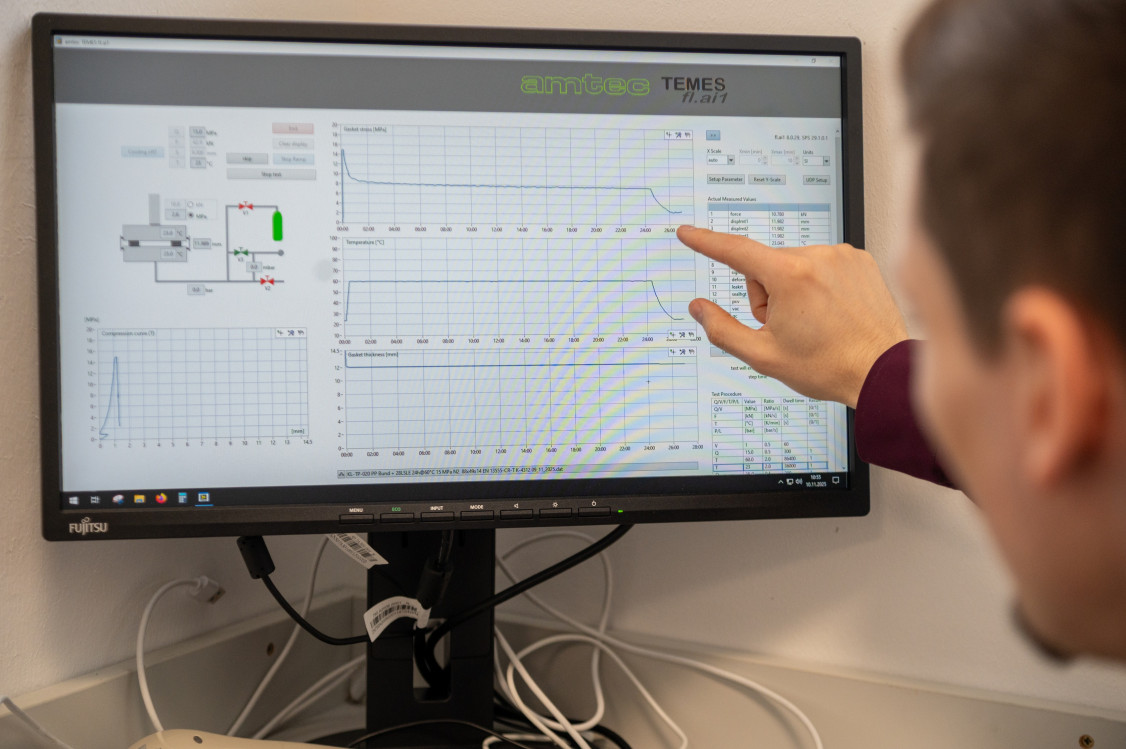

Die Herausforderung in der Berechnung besteht darin, dass sich der Thermoplast sehr stark plastisch verformt. „Während die Fachwelt bei Stahl genau weiß, wie er sich – zumeist elastisch – verformt, verändert sich der Kunststoff einerseits deutlich stärker plastisch und nicht in einem eindeutigen linearen Verlauf.“ Mit Unterstützung der Finite-Elemente-Methode – dem numerischen Lösen eines Systems verschiedener komplexer Differentialgleichungen – will Bartmann einen Algorithmus anpassen, der dieses Verhalten nachvollziehen und berechnen kann. „Für Stahlkonstruktionen gibt es so etwas bereits. Das Berechnungsmodell dient mir als Basis, denn die Geometrien sind dieselben“, so der Doktorand. An verschiedenen Prüfständen führt Bartmann Untersuchungen durch, um das Langzeitverhalten des Materials unter Temperatureinwirkung zu analysieren. Computersimulationen sowie weitere experimentelle Versuche ergänzen die Datengewinnung für die Berechnung. „Am Ende möchte ich einen Dichtheitsnachweis erhalten und berechnen können, wie stark die Flächenpressung im Flanschsystem noch ist, die sich aus der Schraubkraft ergibt und die Leckage der Dichtung reduziert. Außerdem möchte ich einen Festigkeitsnachweis des Materials erhalten.“

Für die Industrie sei Bartmanns Arbeit äußerst wichtig, sagt Doktorvater Riedl. „An dem Promotionsprojekt sind sieben Unternehmen beteiligt, die großes Interesse an einem schnellen Berechnungsverfahren haben, das es so bisher noch nicht gibt.“ Zusätzlich wird das Vorhaben vom Bundesministerium für Forschung, Technologie und Raumfahrt (BMFTR) gefördert. Bartmann promoviert kooperativ an der FH Münster sowohl im Labor für Dichtungstechnik als auch im Labor für Werkstofftechnik und der Universität Paderborn. Bis voraussichtlich Mitte 2027 wird er daran arbeiten. Erste Forschungsergebnisse, die in den vergangenen zweieinhalb Jahren entstanden sind, hat er bereits in mehreren wissenschaftlichen Papern veröffentlicht – drei davon im qualitätssichernden Peer-Review-Verfahren – und auf Konferenzen in Deutschland, Polen und Kanada vorgestellt.

(Quelle: FH Münster University of Applied Sciences)

Schlagworte

AlgorithmusFinite-Element-MethodeFlanschverbindungenKorrosionsbeständigkeitKunststoffRohreSchraubenkräfteThermoplastische KunststoffeVerbindungenWartungWartungsarbeiten