EBOADD, das 3D-Metalldruckverfahren von Steigerwald Strahltechnik

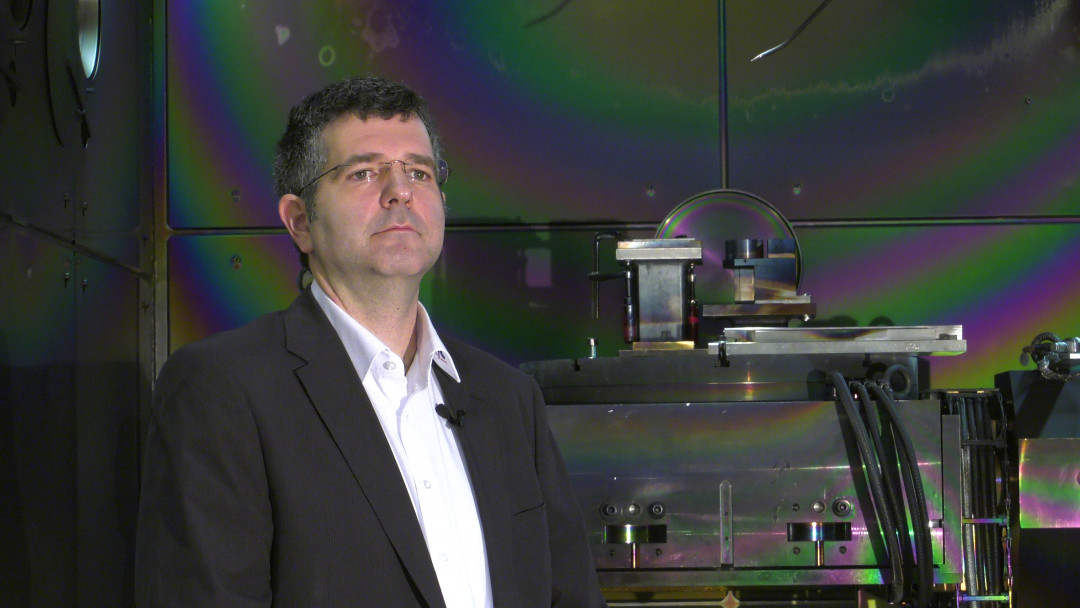

Im Gespräch erläutert Dr. Michael Maaßen, Entwicklungschef des EB-Spezialisten EBOADD, das 3D-Metalldruckverfahren von Steigerwald Strahltechnik (SST).

Herr Dr. Maaßen, seit geraumer Zeit forciert Ihr Unternehmen eine neue, hochinnovative Technologie, das sogenannte EBOADD-Verfahren. Was verbirgt sich hinter EBOADD genau?

Dr. Michael Maaßen: „EBOADD, also „Electron Beam Additive Manufacturing“, ist ein von SST entwickeltes Verfahren das es ermöglicht, hochkomplexe metallische Werkstücke in nur einem Prozessschritt kostengünstig und flexibel herzustellen. Vereinfacht ausgedrückt ist EBOADD ein 3D-Metalldruckverfahren, bei dem metallische Bauteile aus Drahtwerkstoff, aber auch auf Pulverbasis, mit Hilfe der EB-Technologie schichtweise aufgebaut werden.

Ein besonderer Vorteil dieses Verfahrens ist, dass sich so aus schweißbaren Werkstoffen unterschiedlichste Bauteile produzieren lassen, deren Fertigung mit konventioneller Metallbearbeitung extrem kostspielig und/oder zeitaufwendig ist. Die ist zum Beispiel bei der Herstellung von Einzelteilen der Fall, bei denen die Anschaffung eines neuen Werk-zeugsatzes notwendig, eine Investition aber aufgrund der geringen Stückzahl unrentabel wäre.

Also ist das Prinzip ähnlich dem eines 3D-Kunststoffdruckers?

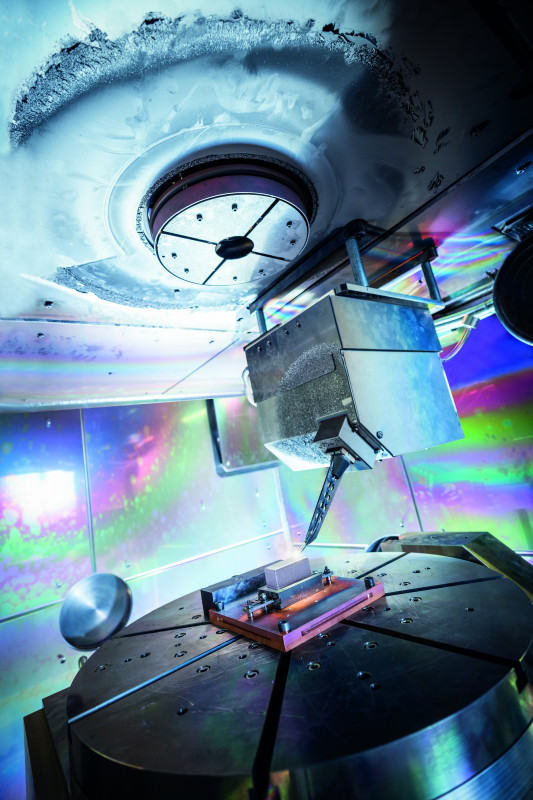

„Das Grundprinzip schon, wenngleich sich die Verfahrentsechnik im Einzelnen natürlich stark voneinander unterscheidet. Beim EBOADD-Verfahren wird geschmolzenes Metall auf einer Grundplatte schichtweise aufgetragen. Die erste Schicht wird auf die Grundplatte geschweißt und die nachfolgenden werden dann darauf aufgebaut. Dabei wird die Metallsubstanz in Drahtform über ein Drahtvorschubgerät in die Schmelzzone gefördert und dann mit dem Elektronenstrahl aufgeschmolzen.

Das schichtweise Auftragen verläuft nach einer Trajektorie, also einem definierten Bewegungspfad, der die Außenkontur des Bauteils reproduziert. Bei Bedarf kann die aufgebaute Kontur natürlich auch mit Drahtwerkstoff gefüllt werden. Durch mehrere aufeinandergelegte Schichten wird das Bauteil in der Höhe aufgebaut.

Sollte ein so produziertes Werkstück eine weitere Maschinenbearbeitung benötigen, kann die erforderliche Bearbeitungszugabe leicht und präzise angepasst werden. Besonders bei der Verwendung von teuren Werkstoffen kann so die sogenannte „Buy-to-Fly-Ratio“, also das Verhältnis von eingesetztem Werkstoff und Materialverlust durch Bearbeitung, optimiert werden.“

Welche Energiequelle kommt beim EBOADD-Verfahren zum Einsatz?

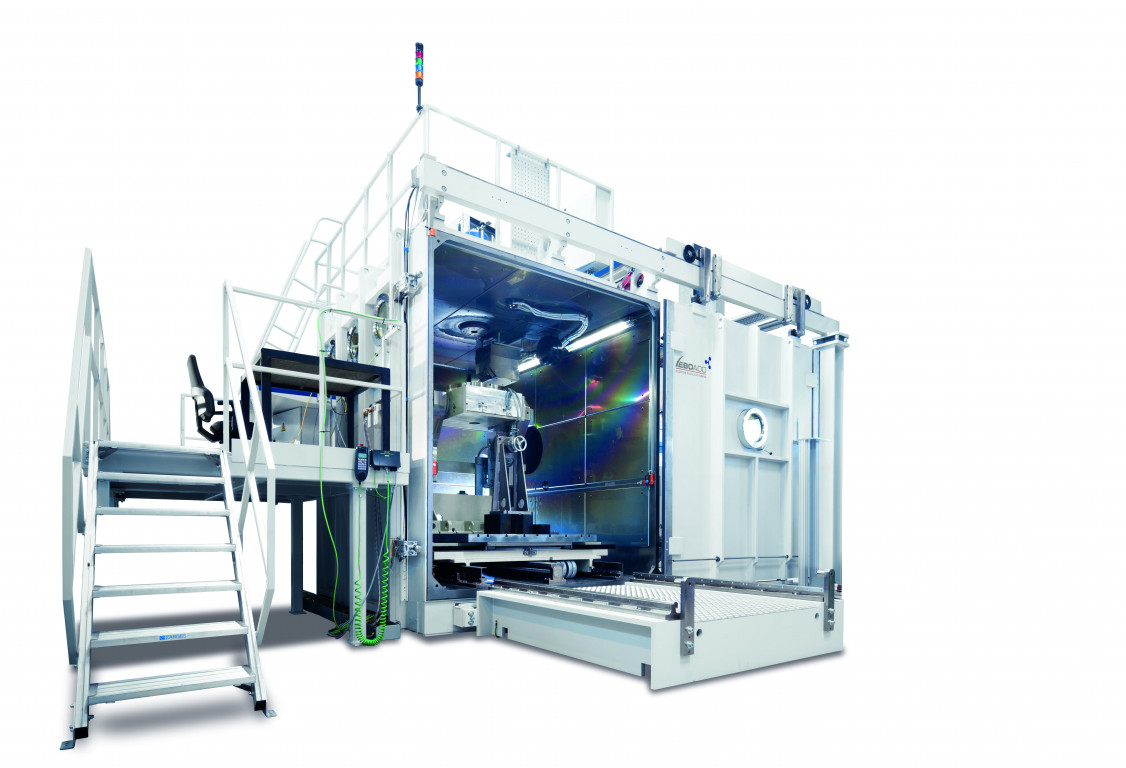

„Der Aufbau eines Werkstücks erfolgt in einer Elektronenstrahl-Kammermaschine von Steigerwald Strahltechnik. Als effiziente Energiequelle kommt ein Elektronenstrahl zum Einsatz, welcher durch eine leistungsstarke Generatoreneinheit der Baureihe EBOGEN generiert wird. Diese EB-Generatoren sind verfahrbar und ermöglichen Leistungsflussdichten bis über 107 W/cm2. Wie bereits angemerkt, schmilzt der Elektronenstrahl die Ausgangsmaterialien auf und ermöglicht den kontinuierlichen Aufbau. Da der gesamte Prozess im Vakuum durchgeführt wird, können neben anderen Vorteilen, mit diesem Verfahren sehr hohe Aufbaugeschwindigkeiten realisiert werden.“

Herr Dr. Maaßen, Sie erwähnten bereits, dass der eigentliche Prozess in einer Elektronenstrahl-Kammermaschine von Steigerwald Strahltechnik ausgeführt wird. Wie sieht es mit der Flexibilität bezüglich der Werkstückgrößen aus?

„Zum Einsatz kommen speziell für das EBOADD-Verfahren ausgestattete Elektronenstrahl-Kammermaschinen der Baureihe EBOCAM. Dieser Maschinentyp ist bezüglich der möglichen Kammergrößen sehr flexibel. So eignet sich zum Beispiel eine EBOCAM-Großkammermaschinen mit einem Kammervolumen von 50m3 hervorragend für die EBOADD-Fertigung von großvolumigen Bauteilen.“

Lassen Sie uns über die Anwendungsgebiete sprechen. Wo sehen Sie diese und in welchen Branchen?

Die Hauptanwendungsgebiete haben wir in Branchen identifiziert, die hochtechnologisch orientiert sind. Also Unternehmen oder Institutionen die sich innovativ und zukunftsorientiert mit neuen Schlüsseltechnologien beschäftigen. Hier ist man besonders daran interessiert, die Technologien, Anwendungen und Produkte möglichst schnell zur Serienreife zu bringen. Deshalb geht es immer wieder um die Konstruktion von Prototypen sowie Klein- und Kleinstserien.

In Branchen wie zum Beispiel der Luft- und Raumfahrt, E-Mobility, bei den Erneuerbaren Energien oder auch im klassischen Maschinen- und Anlagenbau sorgt daher die additive Fertigung EBOADD für minimalste Entwicklungszeiten, da Innovationen schneller getestet, verbessert und zur Serienreife gebracht werden können. Mit dem EBOADD-Verfahren verfügen Anwender über optimale Designflexibilität – neue Materialkombinationen mit neuen integrierten Funktionen sind genauso möglich wie die Optimierung von Werkstoffeigenschaften.

Bei Neu- und Weiterentwicklungen spielen die Faktoren Zeit- und Kostenreduktion eine erhebliche Rolle. Auch hier kann EBOADD positiv auf den Gesamtprozess einwirken: Auf der einen Seite durch den Wegfall teurer Werkzeuge und einer sehr guten Buy-to-Fly-Ratio und auf der an-deren Seite durch sehr kurze Vorlaufzeiten aufgrund der direkten Da-tenverarbeitung aus den CAD-Anwendungen des Kunden – so wird echtes Prototyping On-Demand möglich!“

(Quelle: Steigerwald Strahltechnik GmbH)

Schlagworte

3D-DruckAdditive FertigungElektronenstrahltechnologienSchweißenSchweißtechnik