Die Werften von Chantiers de l‘Atlantique (vormals STX France) an der Atlantikküste haben eine lange Tradition im Bau von Kreuzfahrtschiffen. Viele der Schiffe zählten zu den größten in dem Moment als sie vom Stapel liefen. Jüngstes Zeugnis der eindrucksvollen Baukunst ist die 2018 fertiggestellte „Symphony of the Seas“, die den Titel „Größtes Kreuzfahrtschiff der Welt“ trägt. Beim Maschinenpark vertraut das Unternehmen seit 2018 auf die Baureihe MSF Max von MicroStep. Mit dem neuen Laser-Giganten MSF Max für großformatige Schneidaufgaben und einer Länge von 41 Metern „konnte die Effizienz deutlich gesteigert werden“.

Die kleine französische Stadt Saint-Nazaire im Westen Frankreichs an der Atlantikküste wurde im Laufe der Jahre zum Geburtsort einiger der größten Schiffe ihrer Zeit. Darunter das aktuell größte Kreuzfahrtschiff der Welt, die Symphony of the Seas“, die von der traditionsreichen Werft Chantiers de l‘Atlantique erbaut wurde. Mehr als 2.700 Beschäftigte und mehr als 500 Subunternehmen mit 5.000 Arbeitern sind täglich im Einsatz, um Visionen des Schiffbaus Wirklichkeit werden zu lassen.

„Die Idee war, unsere Fertigung mit einer neuen und effizienten Anlage zu optimieren“

Dies erfordert vollen Einsatz der Arbeiter aber auch der Maschinen. Um die größten Kreuzfahrtschiffe der Welt bauen zu können, sind außerordentlich große Teile notwendig. Von diesen bedarf es vieler, und diese müssen zudem mit großer Genauigkeit zugeschnitten werden. „Wir schneiden jeden Tag etwa 1.600 Meter an Material“, sagt Silvere Destrem, Projektmanager des Traditionsbetriebs. Für diese anspruchsvolle Aufgabe war die Werft intensiv auf der Suche nach der passenden Lösung – und entschied sich für die Investition in die Baureihe MSF Max.

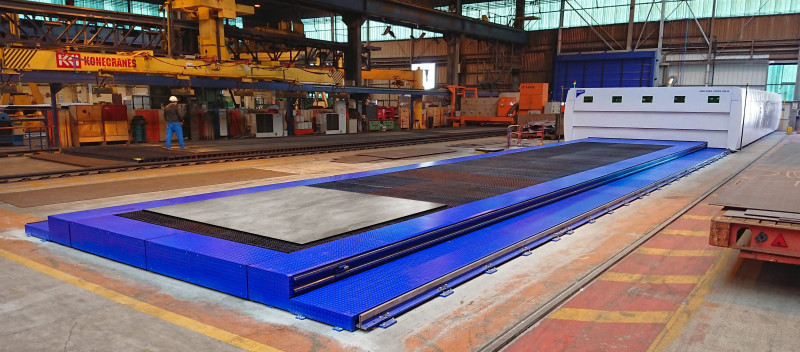

Die Arbeitsfläche des neuen Laser-Giganten von MicroStep beim französischen Spezialisten ist 41 m lang und verfügt über zwei 20 x 3 m große Schneidzonen. Der Arbeitsbereich besteht aus einem Tisch mit effizienten Sektionsabsaugbereichen, der in den Boden der Produktionshalle eingelassen ist, um während des Be- und Entladens einen leichten Zugang zu ermöglichen. Das Besondere: Die für einen Faserlaser vorgeschriebene Sicherheitskabine inklusive Schneidportal ist mobil und ermöglicht im Ergebnis, dass an der Anlage immer genügend Bereiche verfügbar sind, an denen parallel Beladen, Geschnitten und Entladen werden kann. Für das Be- und Entladen der Anlage geht also keine wertvolle Bearbeitungszeit mit dem Laser verloren.

Zuvor setzte die Werft auf eine CO2-Laserschneidanlage. Obwohl CO2-Laser über bestimmte Vorteile bei den zu bearbeitenden Materialien insbesondere bei höheren Materialstärken verfügen, sind sie weniger effizient und erfordern eine regelmäßige Wartung der Laserstrahlquelle und des Strahlführungssystems – zudem begrenzt die optische Auslegung des Strahlweges die mögliche Länge der Maschinenkonfiguration. Je komplizierter das CO2-System, desto anspruchsvoller ist die Wartung und desto höher ist die Ausfallwahrscheinlichkeit. „Die Idee war, unsere Fertigung mit einer modernen und effizienten Anlage zu optimieren“, erklärt Silvere Destrem. Faserlasertechnologie verfügt über einige Vorteile gegenüber der CO2-Technik. Die Effizienz ist viel höher und die optische Faser, die den Laserstrahl führt, ist nicht durch die Länge begrenzt und erfordert fast keine Wartung. „Ein einfach zu bedienendes und zu wartendes Konzept war ein wichtiges Kriterium in unserem Entscheidungsprozess“, sagt Silvere Destrem.

Die Maschine ist mit einem 3D-Fasenschneidkopf mit 8 kW-Laserquelle ausgestattet, mit dem Chantiers de l‘Altantique die Schweißnahtvorbereitung an bis zu 20 m langen Teilen mit Stärken bis zu 16 mm und Fasenwinkeln bis zu 45° durchführen kann. Das System ist einfach zu bedienen und zu warten: Für die Genauigkeit und Prozesssicherheit sorgt MicroSteps patentiertes Kalibriersystem ACTG. Der Bediener muss lediglich die Schneiddüse durch ein Kalibrierwerkzeug ersetzen und den automatisierten Kalibrierungsprozess starten. Ungenauigkeiten zum Beispiel durch mechanische Verstellungen werden gemessen und automatisch kompensiert.

Aufgrund der außerordentlichen Maschinenlänge wurde die Kalibrierstation direkt am Portal angebracht – das spart im Ergebnis Zeit. Die Station beinhaltet darüber hinaus weitere Tools: eine Vorrichtung zur Kalibrierung des kapazitiven Höhensensors im Laserkopf sowie ein Düsenreinigungssystem bestehend aus Kamera und Bürste.

Nach einigen Monaten in der Produktion fällt das Fazit durchwegs positiv aus. „Die Qualität der geschnittenen Stücke ist besser als bei unserer alten Maschine. Die Effizienz hat zugenommen. Wir haben die Möglichkeit, in der Fertigung neue Produkte zu entwickeln“, sagt der Projektleiter Silvere Destrem.

(Quelle: Presseinformation der MicroStep Europa GmbH)

Schlagworte

FasenschnittK-NahtSchiffbauSchneidenSchweißnahtvorbereitungStegverlaufV-NahtX-Naht