Bohrtechnik für den Spezialtiefbau und die Geothermie ist das Geschäftsfeld von Sysbohr. Lange ließ das Unternehmen Bauteile von Lohnfertigern herstellen. Der Aufbau einer eigenen Produktion im Jahr 2023 brachte Anlaufschwierigkeiten in der automatisierten Fertigung mit sich. Mithilfe von Ingersoll Werkzeug wurde der Prozess der Gewindefertigung umstrukturiert und sorgte für einen stabilen und sicheren Prozess.

Mit dem Aufbau der eigenen Fertigung in Hünfeld wollte Sysbohr (Fulda) ihre Produktionskapazitäten erhöhen, ohne die Lohnfertiger abzulösen. Während diese beliefern das Unternehmen weiterhin, gewährleistet die eigene Produktion ein flexibles Agieren auf Veränderungen des Marktes. „Wenn ein Kunde beispielsweise eine zusätzliche Spülbohrung an seinem Bohrwerkzeug benötigt, wird dieses in Fulda umkonstruiert und bei uns den Anforderungen entsprechend hergestellt“, beschreibt Produktionsleiter Sebastian Reith. Maßgeschneiderte Spezialausführungen können individuell und schnell ausgeführt werden. Dabei begleitet das Unternehmen die Projekte von der Konstruktion bis zum fertigen System und passt Bohrsysteme optimal an die jeweils gegebenen Bodenverhältnisse und die Anforderungen der Baustelle an.

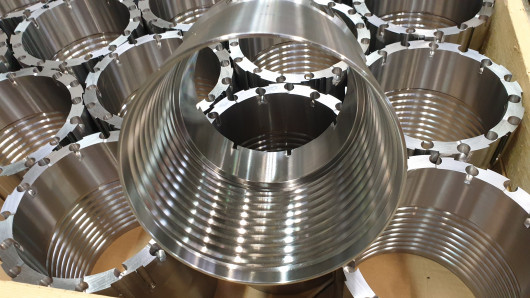

Das Portfolio der Produkte umfasst Bohrkronen, Bohrrohre, Spülköpfe und Antriebseinheiten. Die Kunden kommen größtenteils aus der Bauindustrie, wo die Werkzeuge vor allem zur Baugruben- und Tunnelsicherung eingesetzt werden.

Ausbau der Fertigung

Die Fertigung in Hünfeld startete mit einer Maschine von DMG Mori. Um die gewünschte Produktionskapazität zu erreichen, wurde sie schrittweise erweitert. Inzwischen befinden sich sechs Dreh-Fräs-Zentren in der Halle. Zur Bearbeitung großer Rohre wurde eine Revolver-Drehmaschine von Okuma angeschafft, die über einen größeren Spindeldurchlass verfügt. Aufgrund der langen Laufzeiten der Maschinen wurde trotz niedriger Stückzahlen der Prozess mithilfe von Robotern automatisiert. Sebastian Reith erläutert: „Auf den Maschinen können wir unsere Produkte komplett fertig fertigen, also im Idealfall Rohteil rein, Fertigteil raus. Da kommen bei zehn Bauteilen schon mal fünf Stunden Laufzeit zusammen. Das ist dann eine Spätschicht.“ Der Arbeitsablauf ist so organisiert, dass zehn Mitarbeiter morgens Einzelteile herstellen und nachmittags ein Teil pro Maschine einfahren. Die weitere Bearbeitung erfolgt in der Spät- und Nachschicht automatisiert.

Anlaufschwierigkeiten in der automatisierten Fertigung

Bei der Fertigung traten für Sysbohr zunächst bei der Herstellung von Trapezgewinden, die für beinahe jedes Bauteil benötigt werden, Schwierigkeiten auf. Die erforderliche Prozesssicherheit fehlte. Vor allem bei dünnen Materialstärken kam es immer wieder zu Schwingungen, die deutliche Rattermarken an den Innengewinden hinterließen und schlechte Oberflächenqualitäten erzeugten. Teilweise stoppte die automatische Produktion nach wenigen Teilen oder lief trotz einer beschädigten Schneidplatte weiter und produzierte Ausschuss. „Wir wussten nie, was uns erwartet, wenn wir morgens in den Betrieb kommen. Die Palette war vielleicht abgearbeitet, vielleicht aber auch nicht“, berichtet Reith.

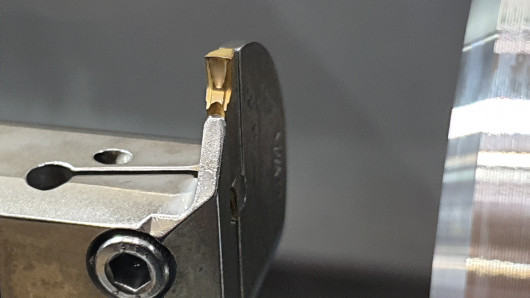

Das Unternehmen hat vieles ausprobiert und experimentierte mit unterschiedlichen Zustellungen und Geschwindigkeiten. Die Wiederholgenauigkeit im automatisierten Prozess erwies sich jedoch als unzureichend. Ingersoll war als Werkzeuglieferant am Standort Hünfeld zwar von Beginn an eingebunden, die betroffenen Gewindeplatten stammten jedoch von einem anderen Hersteller. Sysbohr hatte den Prozess inklusive der Gewindeplatten in Sonderausführung von einem Zulieferer übernommen, bei dem diese Ausführung bislang ohne Probleme gelaufen war, was auf den nicht automatisierten Prozess zurückzuführen war. Daniel Rudolph, technischer Berater bei Ingersoll, analysierte das Problem: „Die verwendete Sonder-Gewindeplatte, mit der das Innengewinde gedreht wurde, führte aufgrund ihrer Eingriffsbreite und der verhältnismäßig langen Ausspannung zu Vibrationen, die sich im Prozess aufschaukelten. Anstelle der stark drückenden Vollprofilplatte brachten wir ein Stechwerkzeug ins Spiel, das weniger Druck ausübt.“ Aufgrund dessen wurde die Schneidplatte von Ingersoll getestet. Allerdings konnten die vorhandenen Prozessabläufe nicht übernommen werden, da das Gewindeschneiden sich grundsätzlich vom Stechdrehen unterscheidet. Die zunächst erreichte Bearbeitungsgeschwindigkeit erwies sich als zu langsam. Ein Werkzeugwechsel war unzureichend.

Prozessanalyse

„Die Prozesssicherheit wurde erst durch die komplette Umstellung des Prozesses erreicht“, berichtet Daniel Rudolph. „Wir haben nicht nur die Platte getauscht, sondern uns auch den ganzen Prozess angeschaut und beurteilt, vom Zyklus bis hin zur Schneidplatte. Die Bearbeitung wurde dabei geändert und wir machen nun anstelle des Gewindedrehens eher Gewindestechen.“ Als effizient erwies sich der Übergang auf einen 40 mm Werkzeugschaft. Anwendungstechniker Christopher Hees schildert: „Ingersoll hat eine größere Bohrstange gewählt, um ein besseres Längen-Durchmesser-Verhältnis zu bekommen. Damit konnte deutlich mehr Zustellung gefahren werden und höhere Schnittgeschwindigkeiten wurden möglich. Verglichen mit den ersten Bearbeitungsversuchen im Stechdrehverfahren, konnte die Bearbeitung mit weniger Schnitten in der Hälfte der Zeit ausgeführt werden. Wir sind auf diese präzisionsgesinterte Wendeschneidplatte TDXU 3E-0.3 gegangen, um die Genauigkeit im Prozess aufrecht erhalten zu können. Von der Passgenauigkeit her kommen die Gewinde nun immer in derselben Qualität von der Maschine.“

Die Multifunktionsstechplatte eignet sich für das Radial-, Axial- und Inneneinstechen. Mit ihrem weichen Schnitt ist sie für mittlere bis hohe Vorschübe geeignet. Sie erzeugt zudem kleine Späne, die nicht mehr am Werkzeugwechsler hängen bleiben oder sich im Futter verfangen können. Im Gegensatz zu den zuvor verwendeten Vollprofilplatten ist sie ein Standardwerkzeug.

Die Platte ist immer identisch und ersetzte somit gleich mehrere Sonderlösungen, die zuvor für unterschiedliche Gewinde notwendig waren. Sysbohr benötigt die vollflächigen Gewinde für alle Bauteildurchmesser zwischen 50 und 600 mm mit verschiedenen Steigungen. Möglich wurde die universelle Bearbeitung durch programmtechnische Optimierungen. DMG Mori hat dazu in enger Absprache mit Ingersoll und Sysbohr einen auf der Maschine vorhandenen Gewindezyklus auf die speziellen Anforderungen angepasst. Eine normale metrische Gewindeform, wie sie meist für die Gewindefertigung benutzt wird, kam für Sysbohr wegen der oft rauen Einsatzbedingungen seiner Produkte nicht in Frage. „Solche spitzen Gewinde können wir nicht gebrauchen, weil am Bau immer mit Sand und Dreck gerechnet werden muss. Dennoch muss ein Bagger die Teile zuverlässig ein- und ausdrehen können“, erläutert Reith. Damit wird klar, weshalb für die Fertigung gute Oberflächen der Rundgewinde wichtiger sind als das letzte µ an Genauigkeit.

Die Umstellung brachte ein klares Ergebnis. Der automatisierte Prozess läuft nun sicher und stabil, wodurch die gewünschte Fertigungskapazität erreicht, und die Qualität erhöht wurde.

(Quelle: Ingersoll Werkzeuge GmbH)

Schlagworte

AnwendungstechnikAutomatisierungBauindustrieBohrtechnikBohrwerkzeugGeothermieGewindeschneidenProzesstechnikRobotikSchneidenStechdrehenStechplatten