Ein Meilenstein der modernen Fertigung

Ziel des Projekts ProLMD ist die industrielle Umsetzung von hybriden Fertigungsverfahren mittels Lasertechnologie. KUKA ist ein zentraler Akteur.

Viele Unternehmen stecken in einem Dilemma: Während der zunehmende Wettbewerbsdruck und die kürzer werdenden Pro-duktlebenszyklen eine effiziente und schnelle Fertigung erfordern, steigt die Nachfrage nach immer komplexeren Produkten und individuelleren Bauteilen. Mit traditionellen Produktionsverfahren stoßen die Unternehmen oftmals an Grenzen. Eine Lösung stellt die Kombination von konventionellen und additiven Fertigungsverfahren dar. Die Herausforderung: Die dafür nötigen Anlagen sind teuer, die Verfahren aufwändig und in der Anwendung gerade bei großen Komponenten oder Hochleistungsbauteilen teilweise begrenzt. Das soll sich ändern.

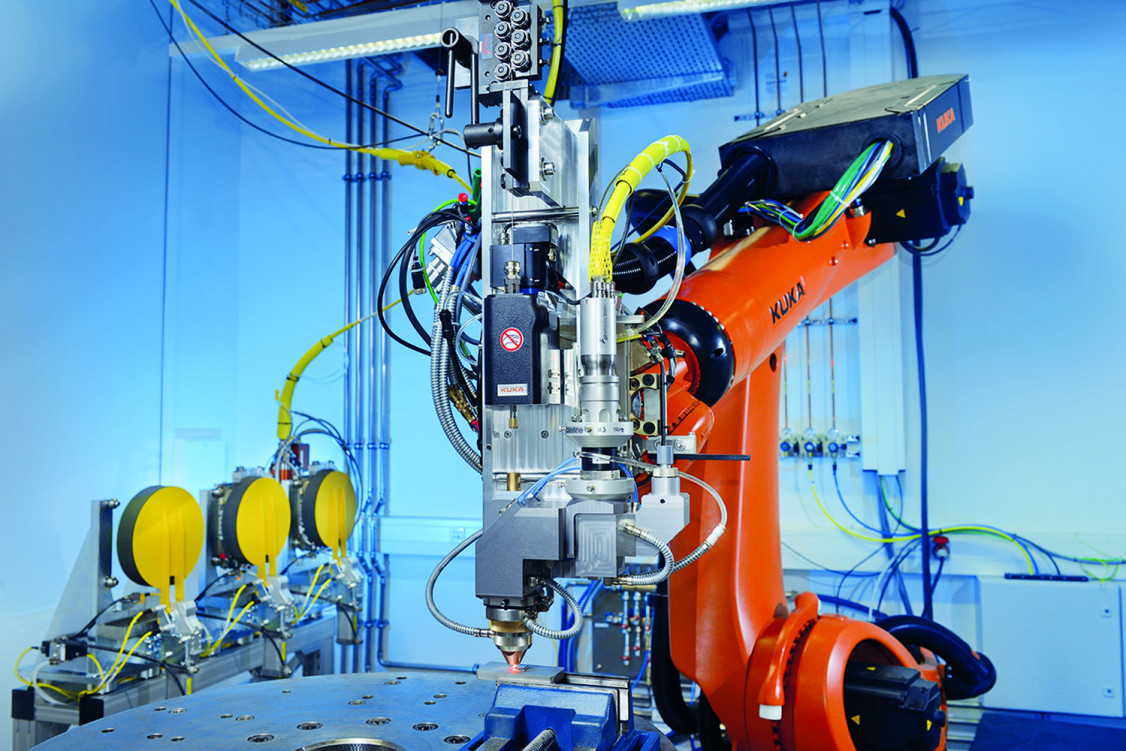

Im Rahmen des durch das Bundesministerium für Bildung und Forschung (BMBF) geförderten Projekts ProLMD arbeitet KUKA mit dem Fraunhofer-Institut für Lasertechnik (ILT) und weiteren industriellen Partnern an effizienten und robusten Prozessen, um ein hybrides LMD-Verfahren in die Fertigungskette zu integrieren. Zum Einsatz kommt das Verfahren Laser Metal Deposition (LMD), in der Öffentlichkeit meist als „3D-Druck“ bezeichnet. Die Basis für die dafür nötige Anlage bilden KUKA-Industrieroboter mit spezieller Sensorik zur Geometrieerfassung und angepassten Softwarepaketen.

Additive Fertigung: äußerst flexibel und ressourcenschonend

Konventionelle, subtraktive Technologien sind noch der Standard in vielen Fertigungshallen. Komplex geformte Schmiede- und Gussbauteile müssen dabei oft aufwändig bearbeitet werden. Bei der Fertigung von Hochleistungs- und Leichtbauteilen im Flugzeugbau etwa werden noch immer bis zu 90 Prozent des Rohmaterials abgetragen. Im Gegensatz dazu werden bei additiven Verfahren die Bauteile schichtweise aufgebaut. Dabei werden nicht nur Ressourcen gespart und Produktionsabfälle vermieden, die Herstellung ist zudem äußerst flexibel. „Die Grenzen der Bearbeitung, werden nur durch die gewählten Roboterkinematiken gesetzt“, sagt Günter Neumann, Head of KUKA Business Unit Laser Applications vom KUKA Standort in Aachen.

Hybride Methoden als praktische Alternative

Praktische Alternativen zu den herkömmlichen Verfahren sind hybride Fertigungsmethoden. Dabei werden einfach geformte Rohteile konventionell hergestellt, z. B. durch Schmieden oder Gießen, zusätzliche Geometrien aber additiv aufgetragen und die Bauteile so individualisiert – im Rahmen des Projekts ProLMD etwa mittels Laserauftragschweißen. Der Vorteil von LMD im Vergleich zu anderen additiven Techniken ist die hohe Aufbaurate. So lassen sich beispielsweise lokal verstärkte Strukturbauteile für Flugzeuge oder hochfunktionelle Komponenten für Turbinen effizient fertigen oder Instand setzen. Bislang verhindern jedoch häufig die hohen Kosten und die anspruchsvollen Bearbeitungsbedingungen eine umfassende Nutzung dieser Technologie. Weil empfindliche Materialien beim Laserauftragschweißen unter Schutzgas vor Oxidation geschützt werden müssen und sich daher meist die komplette Anlage in einer Schutzgasatmosphäre befindet, sind der Größe der zu bearbeitenden Bauteile Grenzen gesetzt.

Prozess- und Systemtechnik basierend auf KUKA Technologie

Ziel des Projekts ProLMD ist es, für die Anwendung der LMD-Technik bei der Herstellung großer Bauteile eine robuste und effiziente Prozess- und Systemtechnik zu entwickeln. Dieses System soll modernsten Produktionstechniken und hohen Sicherheitsanforderungen in sensiblen Bereichen wie der Luft- und Raumfahrt genügen. „Letztlich soll das Verfahren in den gesamten Herstellungsprozess – vom Design bis zur Endbearbeitung – integriert werden“, sagt Günter Neumann.

Kostenvorteile bietet dabei die auf KUKA-Robotern basierende standardisierte Systemtechnik. Dank der Nutzung eines fasergeführten Systems, bleibt der Roboter nahezu uneingeschränkt in seinem Arbeitsbereich. So ist es möglich, flexibel auf Bauteilgeometrie und -größe einzugehen – auch bei kleinen Losgrößen. Durch die Entwicklung eines lokal mitgeführten Schutzgassystems, das nur dort angewendet wird, wo es notwendig ist, ergeben sich weitere Vorteile. Das entwickelte System wird durch neue Laserbearbeitungsköpfe, die sowohl mit Draht als auch mit Pulver als Zusatzwerkstoffe arbeiten, sowie ein für hybride Fertigung geeignetes rechnerunterstütztes System (CAM-System) ergänzt. Im Rahmen von ProLMD werden für die Entwicklung hocheffizienter Laserauftragschweiß-Prozesse mehrere Zusatzwerkstoffe erforscht. Es wird untersucht, wie die Belastbarkeit und Qualität der daraus entstandenen Bauteile sind.

Die Vorteile: kürzere Fertigungszeit, niedrigere Kosten

Die Ergebnisse von ProLMD sollen schon in den kommenden Jahren in die Fertigung der beteiligten Projektpartner MTU, Airbus und Daimler einfließen. Die Erwartungen sind hoch – auch bei den anderen Beteiligten wie BCT Steuerungs- und DV-Systeme, Laserline und M.Braun Inertgas-Systeme.

„Wir gehen von einem Meilenstein bei der industriellen Umsetzung des Verfahrens der hybriden Fertigung aus“, sagt Lars Ott, Projektleiter ProLMD bei KUKA. Die Experten gehen davon aus, die Fertigungszeit durch diese Technologie um 50 Prozent zu reduzieren und Kosten um 20 bis 30 Prozent zu senken. Zudem kann durch die Implementierung ein nachhaltiger Beitrag zur Ressourceneffizienz in der Fertigung geleistet werden. „LMD-Fertigungsverfahren sind aus diesem Grund nicht nur für Luft- und Raumfahrt oder die Automobilindustrie, sondern für viele weitere Branchen interessant“, sagt Jan Bremer vom Fraunhofer-Institut. So etwa für die Energieerzeugung und den klein- und mittelständisch geprägten Werkzeugbau.

Produktionslinie für additives LMD bereits in Betrieb

Auch KUKA sieht großes Potenzial im Bereich der additiven Fertigung. Entscheidend für den Erfolg sei die Verknüpfung der dafür erforderlichen Komponenten zu einer funktionalen Einheit, so Projektleiter Lars Ott. KUKA profitiert dabei von der langjährigen Erfahrung, insbesondere der Experten aus Aachen, im Bereich der roboterbasierten Lasertechnologie. Für das Projekt hat KUKA zwei identische Produktionslinien für das additive LMD-Verfahren konzipiert und umgesetzt, die in den eigenen Hallen am Standort Würselen bei Aachen sowie im nahe gelegenen Fraunhofer-Institut bereits im Einsatz sind.

„Langfristig wollen wir das Verfahren für die Serienfertigung ertüchtigen“, erklärt KUKA Experte Günter Neumann. Dieses Forschungs- und Entwicklungsprojekt wird mit Mitteln des Bundesministeriums für Bildung und Forschung (BMBF) gefördert und vom Projektträger Karlsruhe (PTKA) betreut.

(Quelle: Presseinformation der KUKA AG)

Schlagworte

3D-DruckAutomatisierungAutomobilindustrieFlugzeugbauHybride FertigungsverfahrenLaser Metal DepositionLaserauftragschweißenLuftfahrzeugbauRaumfahrzeugbauTurbinenbau