Mit der Weiterentwicklung von WireSense hat Fronius International den Funktionsumfang seines Roboterassistenzsystems erweitert. Das System wird seit mehreren Jahren in der Automobilindustrie eingesetzt und ist nun für zusätzliche Branchen ausgelegt. Dazu zählen unter anderem die Bau- und Landmaschinenindustrie, der gewerbliche Transport sowie die allgemeine Metallverarbeitung.

Die aktualisierte Version ermöglicht den Einsatz bei unterschiedlichen Nahtgeometrien und Materialien, etwa im Stahl- und Behälterbau oder bei Chrom-Nickel-Bauteilen.

Ausgleich von Positionsabweichungen beim Roboterschweißen

In der industriellen Fertigung treten trotz präziser Planung regelmäßig Positionsabweichungen auf, etwa durch Spanntoleranzen oder vorgelagerte Bearbeitungsschritte. Diese Abweichungen können die Schweißnahtlage beeinflussen und erfordern häufig Nacharbeit.

WireSense dient dazu, solche Abweichungen vor dem Schweißprozess zu erfassen. Der Schweißdraht wird dabei als Sensor genutzt, um die tatsächliche Position des Bauteils zu bestimmen. Auf Basis dieser Messung kann der Schweißpfad angepasst werden, sodass die Naht an der vorgesehenen Stelle ausgeführt wird.

Kontaktbasierte Bauteilvermessung mit dem Schweißdraht

WireSense verwendet die Drahtelektrode sowohl zum Schweißen als auch zur Vermessung von Bauteilgeometrien. Durch eine hochfrequente, reversierende Drahtbewegung lassen sich Kanten, Höhenunterschiede, Spalte sowie Naht- und Bauteilkonturen erkennen. Eine zusätzliche Sensorhardware ist dafür nicht erforderlich.

Da das Verfahren kontaktbasiert arbeitet, ist es auch bei stark reflektierenden Oberflächen wie Aluminium einsetzbar, bei denen optische Systeme an Grenzen stoßen können.

„Die Messung erfolgt kontaktbasiert über einen Kurzschluss ohne Schweißung und funktioniert mit allen üblichen Zusatzmaterialien“, erklärt Philipp Schlor, Strategic Product Manager bei Fronius International. „Die Fronius Schweißstromquelle, eine iWave oder TPS/i, erkennt Kanten oder Stöße und übermittelt diese Information an die Robotersteuerung. Diese gleicht die Daten mit dem programmierten Pfad ab und korrigiert den Tool Center Point (TCP) automatisch, wodurch die Naht stets genau an der gewünschten Stelle geschweißt wird.“

Erweiterter Funktionsumfang der neuen WireSense-Version

Die aktuelle WireSense-Version unterstützt nun alle gängigen Nahtgeometrien, darunter Kehlnähte, I-Stöße, Bördelnähte sowie komplexe angearbeitete Formen. Zudem ist das System für unterschiedliche Werkstoffe ausgelegt, etwa Stahl, Edelstahl, Aluminium und CrNi-Legierungen.

Auch dickere Materialien ab 4 mm können erfasst werden. Damit eignet sich WireSense für Anwendungen mit variierenden Blechstärken und geometrischen Toleranzen.

Auswirkungen auf Fertigungsprozesse und Integration

Durch die automatische Erfassung der Bauteilposition kann WireSense zur Stabilisierung des Schweißprozesses beitragen. Typische Effekte sind:

-

Erfassung von Positionsabweichungen auch bei eingeschränkter Zugänglichkeit

-

Gleichbleibende Schweißnahtlage bei wiederkehrenden Bauteiltoleranzen

-

Erkennung von Blechstärken ab 0,5 mm

-

Bewertung von Spaltmaßen zur Auswahl hinterlegter Schweißparameter

-

Verringerung von Nacharbeit und Ausschuss

-

Verzicht auf zusätzliche Sensorik wie Kameras oder Lasersysteme

Technische Voraussetzungen

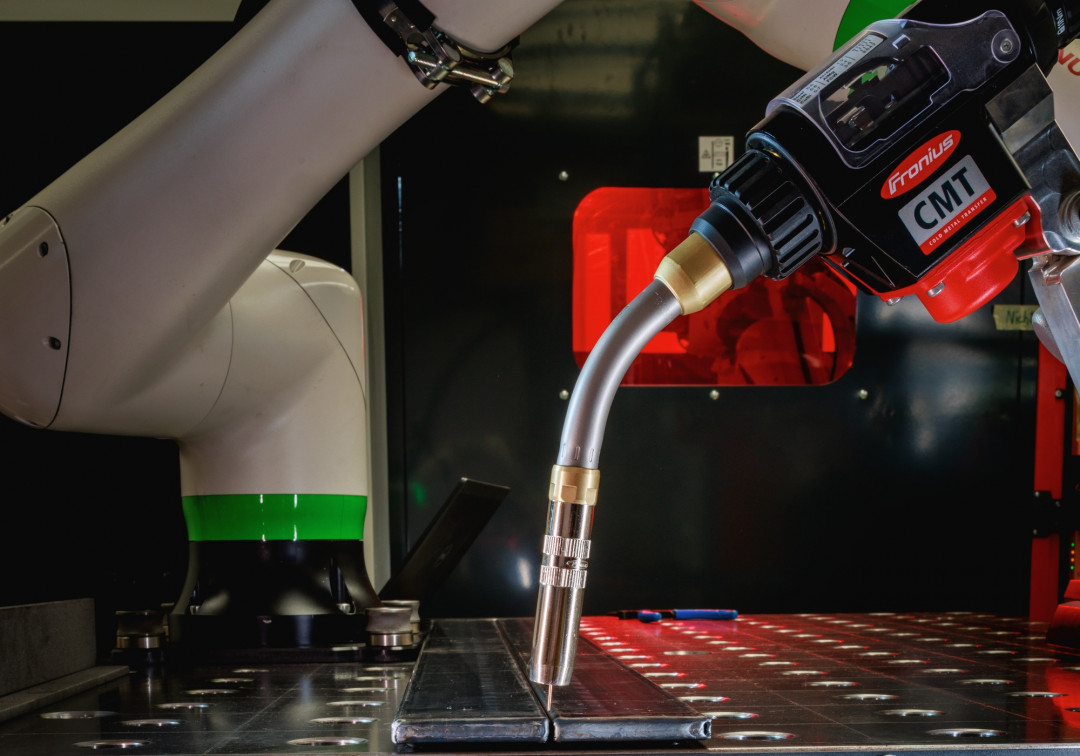

Für den Einsatz von WireSense ist eine CMT-Ready-Ausstattung erforderlich. Diese besteht aus der Antriebseinheit Robacta Drive CMT, einem geeigneten CMT-Drahtpuffer sowie dem WireSense-Softwarepaket. Die CMT-Software selbst wird nicht benötigt.

Die Anbindung erfolgt über die Fronius Schweißstromquelle, die das Sensorsignal an die Robotersteuerung überträgt. WireSense ist mit gängigen Robotersystemen kompatibel, da Fronius mit mehreren Roboterherstellern zusammenarbeitet.

Software-Update für bestehende Anwender

Anwender, die WireSense bereits nutzen, können die erweiterten Funktionen über ein Software-Update ab Mitte 2026 aktivieren. Abhängig vom eingesetzten Robotersystem kann zusätzlich ein Update der Robotersteuerung erforderlich sein.

„Viele unserer Kundinnen und Kunden nutzen bereits die Hardware, also die Antriebseinheit Robacta Drive CMT, aber noch nicht WireSense. Jetzt ist der perfekte Zeitpunkt gekommen, um das volle Potenzial auszuschöpfen“, betont Schlor. „WireSense ist ein reines Software-Feature, das in diesem Fall ohne zusätzliche Komponenten aktiviert werden kann, um das Maximum aus einer bereits bestehenden Investition herauszuholen.“

(Quelle: Fronius)

Schlagworte

AluminiumAMARAutomobilindustrieBauteilgeometrieBetonBlechChromCMTDINDrahtEdelstahlEichungElektrodeEUEVFertigungFertigungsprozesseFormenFroniusLandmaschinenLandmaschinenindustrieLaserLasersystemeLegierungenLichtMaschineMaschinenMaschinenindustrieMetallMetallverarbeitungNickelPURoboterRobotersystemeSchweißdrahtStahlStromquelleTIGWerkstoffe