Im Automobil- und Nutzfahrzeugebau, im Schiffsbau und bei Schienenfahrzeugen: Aluminium ist nach Stahl der weltweit zweitwichtigste metallische Werkstoff und unterliegt hohen rechtlichen und sicherheitstechnischen Anforderungen. Aluminiumkonstruktionen müssen unter Anwendung der europaweit gültigen Norm DIN EN 1999-1-3 gegen Ermüdung nachgewiesen werden. Die Schwierigkeit besteht allerdings darin, dass laut dieser Norm λi-Werte für Stahlbauteile nicht zur Bemessung von Aluminiumkonstruktionen herangezogen werden dürfen, der Nationale Anhang der Norm jedoch noch keine λi-Werte für Aluminium enthält, da diese noch nicht festgelegt wurden. Der nachfolgende Fachbeitrag erläutert, welche Möglichkeiten dennoch bestehen, Ermüdungsnachweise für Aluminiumkonstruktionen zu erbringen.

Autor: Dr.-Ing. Christina Radlbeck, TU München, Lehrstuhl für Metallbau

Ermüdung von Aluminiumschweißverbindungen

Ermüdung ist der Verlust des Werkstoffwiderstandes infolge schwingender Belastung. Die reduzierte Beanspruchbarkeit liegt dabei häufig erheblich tiefer als bei einmaliger Belastung. Ermüdungsrelevante Beanspruchungen werden durch die Schwingbreite Δσ und die Anzahl der Schwingspiele N charakterisiert.

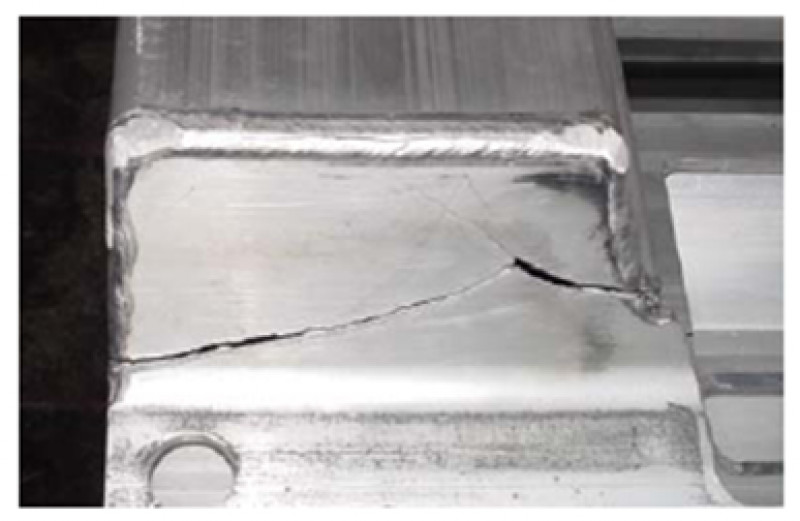

Tatsächlich ist die Ermüdung häufig ein maßgebender Bemessungslastfall, vor allem bei geschweißten Aluminiumkonstruktionen. Das Ermüdungsversagen beginnt mit einem kleinen Defekt, einer sogenannten Kerbe, an der sich durch Kraftumlenkungen Zug- und Druckspannungen vervielfachen. Dadurch kann ein Anriss entstehen, fortschreiten und Versagen verursachen. Schweißnähte und Wärmeeinflusszone bei Aluminium sind als potentieller Ausgangspunkt für Risse und als Kerben zu betrachten.

Aluminiumkonstruktionen sind unter Anwendung von DIN EN 1999-1-3:2011-11 gegen Ermüdung nachzuweisen. Daten zur schwingenden Belastung können beispielsweise DIN EN 1991 entnommen werden. Allerdings dürfen gemäß DIN EN 1999-1-3/NA:2013-01 λi-Werte für Stahlbauteile nicht zur Bemessung von Aluminiumkonstruktionen übernommen werden. Eigene λi-Werte für Aluminiumbauteile sind im Nationalen Anhang jedoch nicht enthalten, da sie bisher nicht festgelegt wurden. Aus diesem Grund wird bei Ermüdungsnachweisen für Aluminiumkonstruktionen vorwiegend mit Bemessungskollektiven Δσi, ni) aus Betriebslasten, z.B. Messungen, gearbeitet.

Für den Ermüdungsnachweis selbst stehen drei Verfahren zur Auswahl:

- die schwingbruchsichere Bemessung (Safe-Life-Design (SLD)) mit Wöhlerlinien für typische Kerbdetails, sogenannte Kerbfälle,

- die schadenstolerante Bemessung (Damage Tolerant Design (DTD)) u.a. mit legierungsabhängigen Ermüdungsrisswachstumskurven und

- die Bemessung mit Versuchen.

Die Nachweiseverfahren werden im Folgenden und mit Bezug auf Abbildung 2 kurz erläutert:

Die schwingbruchsichere Bemessung ermittelt eine sichere Lebensdauer Ts bis zum Erreichen eines möglichen Anriss ld und basiert auf dem Nennspannungskonzept. Demzufolge werden Spannungen im Grundwerkstoff oder einer Schweißnaht nach der elastischen Spannungstheorie unmittelbar an der erwarteten Rissstelle berechnet. Die örtlichen Kerbwirkung, d.h. lokalen Spannungskonzentration, wird dabei nicht extra berücksichtigt, da diese in den Kerbfällen bereits enthalten ist. Geometrische Abweichungen, die nicht im Kerbfall des Konstruktionsdetails berücksichtigt sind, werden durch Korrektur mit dem Konzentrationsfaktor Kgt der Nennspannungen erfasst. Für Strukturspannungen und Schubbeanspruchung sind keine Bemessungslinien in DIN EN 1999-1-3 enthalten.

Die schadenstolerante Bemessung berücksichtigt vorhandene (An-)Risse, d.h. T>TS, und setzt im Vergleich zum realen Rissfortschritt (Kurve c) eine höhere und damit auf der sicheren Seite liegende Rissgeschwindigkeit an (Kurve d). Risse werden entweder repariert bzw. rissbehaftete Bauteile ersetzt (DTD I) oder bis zur einer bruchkritischen Länge lf erlaubt und überwacht (DTD II). Voraussetzung hierbei ist die Überwachung des Risswachstums bis zum Erreichen der kritischen Bedingungen T= Tf durch regelmäßige Inspektionen im zeitlichen Abstand Ti.

Für die versuchsgestützte Bemessung gibt DIN EN 1999-1-3 Hinweise zur Durchführung von Ermüdungsversuchen und zum erforderlichen Stichprobenumfang. Damit wird für experimentell ermittelte Lebensdauerdaten die gleiche Zuverlässigkeit wie für die in der Norm enthaltenen Bemessungslinien garantiert.

Insgesamt ist DIN EN 1999-1-3 ein umfangreiches und innovatives Regelwerk zur Durchführung von Ermüdungsnachweisen für (geschweißten) Aluminiumkonstruktionen. Handlungsbedarf herrscht allerdings u.a. im Bereich der λi-Werte für Aluminium, Schub- und Strukturspannungen sowie beim Nachweis der Kurzzeitfestigkeit (N<105).

Schlagworte

AluminiumErmüdungNormungSchweißtechnikWerkstoffe