Fünf gute Argumente für das Cobot-Schweißen

Wenn der Handschweißer seine körperliche Belastungsgrenze erreicht oder wenn die vom Kunden gewünschten Stückzahlen zu groß sind, um den geforderten Liefertermin einhalten zu können, dann kommt der Zeitpunkt, sich intensiver mit dem Thema „Automation in der Schweißtechnik“ zu befassen. Doch wenn Platzmangel, Anschaffungskosten oder eine voraussichtlich zu geringe Auslastung gegen die Anschaffung einer Roboterschweißzelle sprechen, kommt eine ideale Zwischenlösung ins Spiel: Das Schweißen mit dem Cobot, dem kollaborativen Roboter, der Seite an Seite mit seinen menschlichen Kollegen schweißt. Ein neuer Beitrag von ABICOR BINZEL listet fünf gute Argumente auf, warum sich die Investition in einen Cobot lohnt.

1. Ersparnis von Zeit und Kosten

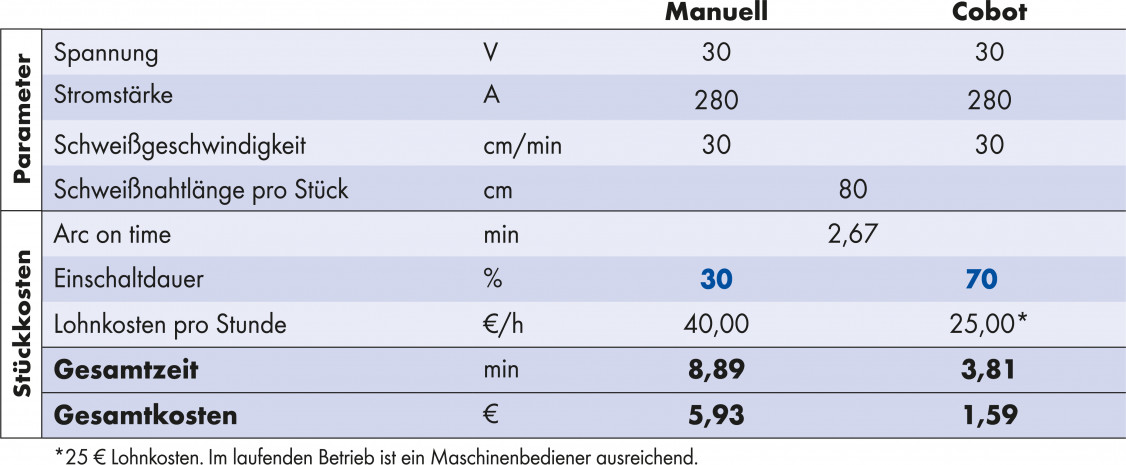

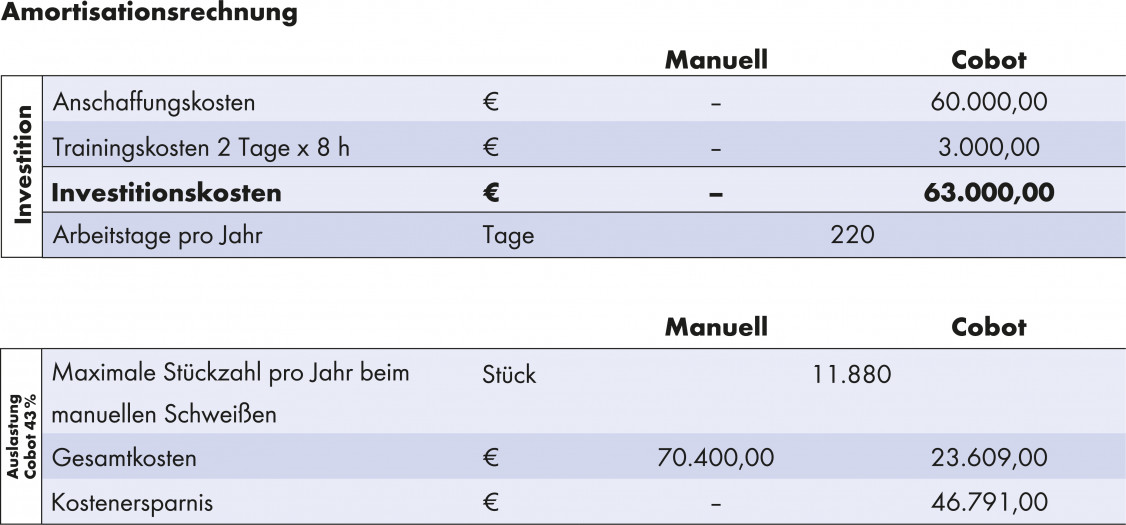

Ein Vergleichstest hat gezeigt, dass Unternehmen, die einen Cobot in der Produktion einsetzen, bis zu 60 Prozent Zeit und sogar bis zu 70 Prozent an Kosten einsparen. Für den Vergleich wurde zum Ermitteln von Effizienz und Kosten die Leistung eines Handschweißers der eines Cobots gegenübergestellt. Die Aufgabenstellung: Bei einer Losgröße von 800 Stück mit einem MIG-/MAG-Schweißprozess S350 Rundstahl mit einer Wandstärke von 4 Millimetern und einem Durchmesser von 25 Zentimetern schweißen. Der dafür genutzte Schweißdraht war Massivdraht G3Si1 mit einem Durchmesser von 1,2 Millimetern. Acht Stunden Arbeitszeit waren für die beiden Verfahren jeweils vorgegeben.

Das Ergebnis des Vergleichstests

Ein großer Unterschied zwischen der Leistung des Handschweißers und der Leistung des Cobots besteht im Hinblick auf die Stückkosten und resultiert aus der jeweiligen „Einschaltdauer“, wobei im Hinblick auf den Handschweißer eher von „Einsatzdauer“ die Rede ist. Doch ungeachtet dessen: Die aktive Arbeitszeit des Cobots ist im Vergleich zum Handschweißer mehr als doppelt so hoch. Damit reduziert sich zum einen die erforderliche Gesamtzeit für die Produktion, die Lohnkosten für die Produktion eines Teils mit einem Cobot sind ebenfalls niedriger und letztlich sinken dadurch auch die Gesamtkosten.

Die Anschaffungskosten im Verhältnis zur Kosteneinsparung:

Im Einschichtbetrieb haben sich die Kosten für die Anschaffung eines Schweiß-Cobots bereits nach einem Zeitraum zwischen 0,6 und 1,3 Jahren amortisiert

2. Schon bei kleinen Losgrößen lohnt sich die Anschaffung eines Cobots

Die Anschaffung eines industriellen Schweißroboters rechnet sich erst bei großen Losgrößen, denn die Kosten für den Roboter selbst, für die Programmierung und die Schulung der Mitarbeiter lohnt sich nur, wenn dem in der Produktion entsprechend viele und qualitativ überzeugende Bauteile gegenüberstehen. Das Anschaffen eines Cobots hingegen lohnt sich selbst bei kleinen Losgrößen – zum Beispiel dann, wenn der Handschweißer körperlich entlastet werden soll oder wenn die in der Produktion erforderliche Qualität nicht in der vorgegebenen Zeit von einem Handschweißer umgesetzt werden kann. Auch das einfache Programmieren des Cobots macht die Investition in diesen kollaborativen Kollegen zu einem guten Argument bei der Produktion von Kleinserien.

Für einen Cobot spricht außerdem, dass Unternehmen damit in der Produktion schnell und einfach auf veränderte Bauteilgeometrien oder -größen reagieren können. Alle Daten, die im Cobot programmiert sind, bleiben erhalten, sodass diese gespeicherten Schweißungen bei einem Auftrag sofort zur Verfügung stehen.

3. Gleichbleibend hohe Qualität

Wenn es um eine Schweißaufgabe geht, muss man einem Cobot zunächst einmal erklären, was er zu tun hat. Oder anders gesagt: Er muss programmiert werden. Doch in Gegensatz zum einem Industriellen Roboter, ist das bei den kollaborativen Robotern ziemlich einfach. Und einmal geschehen, schweißt der Cobot danach in gleichbleibend hoher Qualität und ohne Unterbrechungen – auf Wunsch auch 24 Stunden am Tag, sieben Tage pro Woche. Für das Bestücken eines programmierten Cobots muss man kein Schweißer sein, das Fachwissen und die Kompetenz der Handschweißer können Somit für andere, anspruchsvolle Aufgaben genutzt werden.

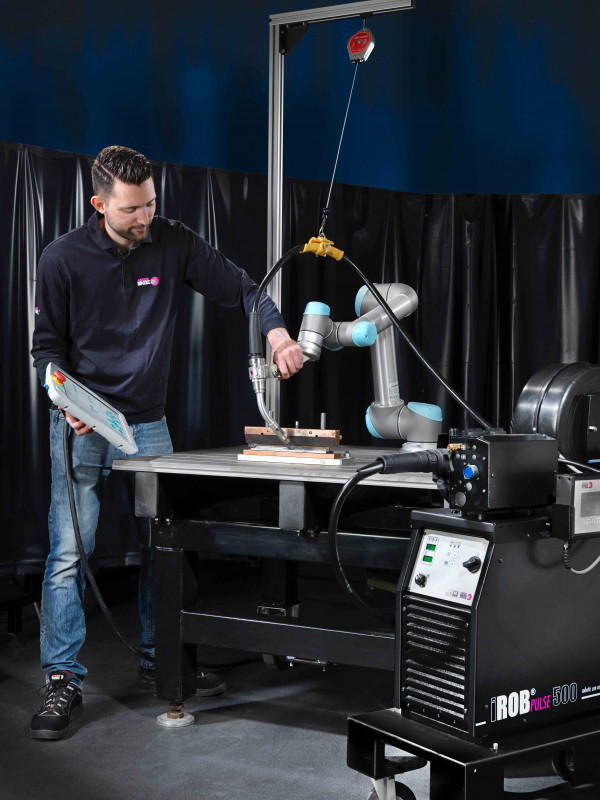

4. Einfache Integration in den Produktionsprozess

Cobots benötigen im Vergleich zum industriellen Schweißroboter wenig Platz. Zwar ist für eine CE-Zertifizierung beim Cobot-Schweißen eine Zelle erforderlich, die Einhausung lässt sich jedoch viel flexibler planen und realisieren und kann bei Bedarf sogar offenbleiben. Zum Beispiel dann, wenn der Cobot durch einen Deckenkran bestückt wird. All das führt dazu, dass sich die kollaborativen Schweißroboter verhältnismäßig einfach in den Fertigungsprozess integrieren lassen.

Die Leichtbauweise der Cobots ist ebenfalls vorteilhaft und unterstreicht dessen flexible Einsatzmöglichkeiten. Durch seine Achs-Sensorik erkennt der Cobot zudem mögliche Kollisionen mit seinen menschlichen Kollegen und stoppt dann sofort seine Arbeit. Ganz ohne Sicherheitsvorkehrungen geht es dennoch nicht, denn der gesamte Cobot-Schweißprozess, der Schweißbrenner und der Schweißdraht bergen mögliches Gefahrenpotenzial. Cobot-Hersteller beraten aber natürlich ihre Kunden in allen Aspekten und zeigen auf, wie sich der Cobot in die jeweilige Fertigung am besten einbinden lässt.

5. Entlastung für den Handschweißer

Passen Handschweißer und Cobots zusammen? Aber sicher doch! Denn sie arbeiten nicht gegeneinander, sondern miteinander.

Erstens lässt sich ohne die Fachkenntnisse des Schweißers über Schweißparameter und Co. der Cobot nicht programmieren. Er macht schließlich nur das, was man ihm sagt. Außerdem entlastet der Cobot seinen menschlichen Kollegen, indem er ihm ermüdende Aufgaben mit gleichbleibenden Abläufen ohne zu Murren abnimmt.

Vor allem beim Mehrlagenschweißen werden Cobots häufig eingesetzt, denn es steckt viel Schweißzeit und es ist enorm anstrengend. Mit seinem Fachwissen bereitet der Handschweißer den Schweißprozess vor, überlässt dann aber dem Cobot das Feld, der die schwere Arbeit übernimmt. Der Cobot ist somit vor allem ein hilfreiches Werkzeug und das Cobot-Schweißen eine wirkliche Entlastung für den Handschweißer. Weil sich auch beim Cobot-Schweißen direkt am Schweißbrenner eine Schweißrauchabsaugung integrieren lässt, ist ein schützt dies die Mitarbeiter vor den gefährlichen Rauchgasen und ist ein nicht zu unterschätzender Gesundheitsaspekt.

Der Tipp von ABICOR BINZEL: Wenn Sie als Unternehmen über die Anschaffung eines Cobots nachdenken, beziehen Sie am besten schon in der Planungsphase Ihre Handschweißer mit ein, denn oft haben diese selbst noch viele Ideen dazu, welche Aufgaben der Cobot übernehmen kann.

Den originalen Blog-Beitrag von Simon Opper und viele weitere interessante Artikel finden Sie übrigens im ABIBLOG von ABICOR BINZEL.

(Quelle: Alexander Binzel Schweisstechnik GmbH & Co. KG)

Schlagworte

AutomationAutomatisiertes SchweißenAutomatisierungCobot SchweißenCobotsKleinserienSchweißrauchabsaugung