Die Firma Rime GmbH hat vor mehr als einem Jahr den Trumpf TruLaser 5060 Fiber angeschafft. Der Lohnfertiger in der Blechbearbeitung zieht ein Fazit und bereichtet über Vor- und Nachteile der neuen Laserstrahlschneidanlage.

Maximale Effizienz und Präzision in der Blechbearbeitung

Die Firma Rime GmbH ist seit 30 Jahren Lohnfertiger in der Blechbearbeitung. Das Laserstrahlschneiden spielt seit zwei Jahrzehnten eine große Rolle für die Firma und ihre Kunden. Aufgrund der Fertigungstiefe und dem hohen Teilespektrum kam es trotz vier Laserstrahlschneidanlagen zu zeitlichen Engpässen. Nach wenigen Monaten der Marktbeobachtung entschied sich Rieme für eine Laserstrahlschneidanlage von Trumpf: den TruLaser 5060 Fiber mit 24kW.

Eine Maschine zu kaufen muss zwar ein gut überlegter Schritt sein, aber die eigentliche Aufgabe kommt für die meisten Unternehmen später. Hält die Maschine die Qualität und die versprochene Leistung wie im Show-Room ein? Bekommt man die Maschine unkompliziert in die Produktion eingebunden? Kann der Service in Havarie-Fällen professionell unterstützen? All diesen Fragen konnte sich Rimer nach sechs Monaten Lieferzeit stellen.

Erste Stunden im Betrieb

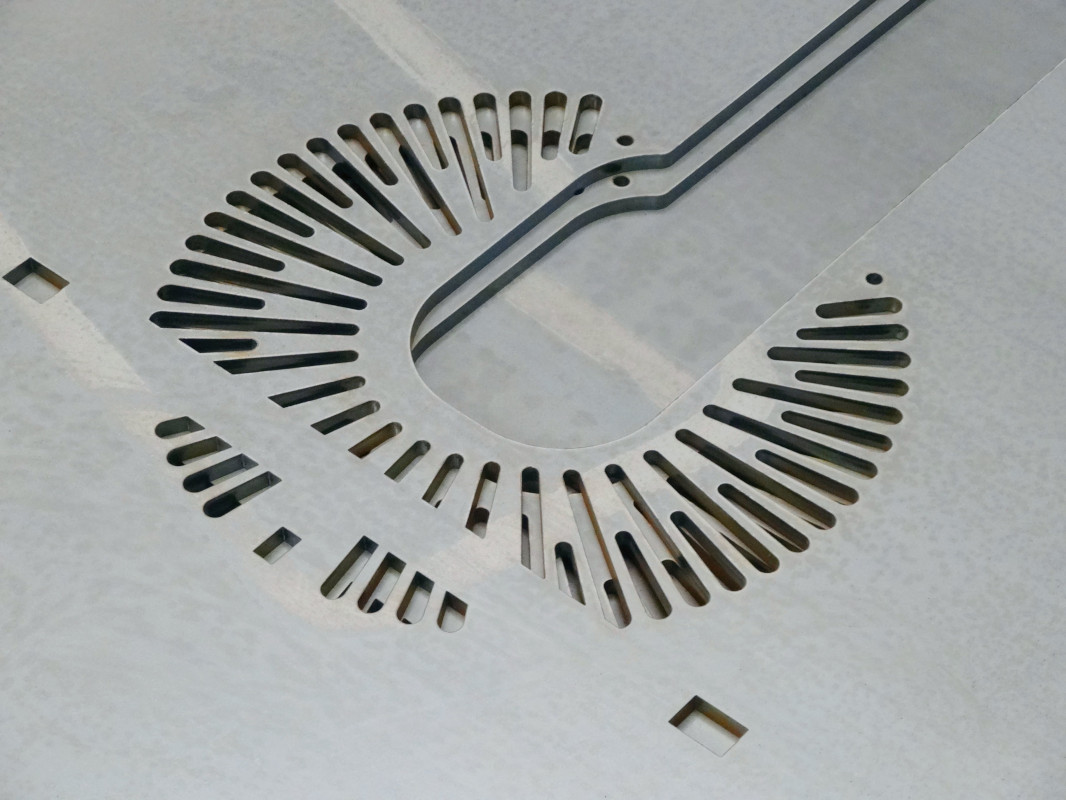

Nach der reibungslosen Installation der Anlage und der Bedienerschulung im März 2024 begannen die ersten Schnittversuchen mit dem High-Power-Laser. Die Schnittgeschwindigkeiten sind bei fast allen High-Power-Schneidanlagen beeindruckend und nicht mehr mit den CO2-Technologien zu vergleichen. Es können Materialien wie Aluminium, Edelstahl, hochfeste Stähle oder Baustähle bis zu einer Dicke von 50 mm prozesssicher geschnitten werden.

Schneidergebnisse mit verschiedenen Prozessgasen

Vorschübe von über 18 Metern pro Minute bei 6 mm-Stahlblechen konnte Rimer mit einem Stickstoff-Schnitt erproben. Dieser ist eines der größten Vorteile der Fiber-Technologie. Dieses Verfahren hat jedoch auch seine Nachteile: die Entstehung des in der Branche bekannten Fibergrats. Bei bestimmten Materialdicken und -güten kommt es häufig zu einer Gratbildung. Dieser Grat wird vor der weiteren Bearbeitung durch Schleifmaschinen oder mittels manuellen Entgratens entfernt. Wie auch bei den vorangegangenen Generationen der Laserstrahlschneidmaschinen ist das Schneiden mit Sauerstoff möglich. Der große Vorteil dieses Verfahrens ist die Minimierung des Schneidgrates. Im Gegenzug bildet sich aber eine Oxidschicht auf der Schnittfläche des Laserteils. Der Anspruch des Kunden an das Laserteil sowie die Schnittfläche geben vor, welches Prozessgas zum Einsatz kommt.

Auch den Maschinenbauern ist der Fibergrat ein Begriff und sie kennen die Problematik. Deswegen mischen die größeren Hersteller dem Stickstoff einen geringen Anteil an Sauerstoff bei und können somit den Fibergrat reduzieren und das Schnittbild verfeinern.

Das Fazit von Rime bei der Analyse der Schneidergebnisse ist, dass abgewogen werden muss, ob man den Vorteil Geschwindigkeit oder geringe bis keine Nacharbeit haben möchte. In beiden Bereichen ist Rime von der Leistung der L5060 Fiber überzeugt.

Einsatzbereich bei der Rime

Rime hat einen großen Lagerbestand von über 500 Materialvariationen mit verschiedensten Materialarten, Oberflächen und Materialdicken. Bei den Schnittversuchen und in den ersten Produktionsstunden wurde festgestellt, dass die 24kW-Maschine sinnvoller im dickeren Bereich einzusetzen ist. Das für Rime definierte Segment startet bei 6 mm dickem Tafelmaterial und endet bei 40 mm. Zum größten Teil wird die Maschine daher zum Schneiden von Baustählen oder verschleißarmen Stählen verwendet. Bei der Produktion von Laserteilen aus Edelstahl steht sie anderen Maschinen aber auch in nichts nach.

Kleine Schwächen aus der Sicht von Rime

Ein Teil der Kunden von Rime fordert einen Fasen-Schnitt bei den Laserteilen. Die Firma hat eine Maschine im XXL-Format, die dieses Feature integriert hat. Der TruLaser kann in dem Bereich nicht ganz mithalten. Die Firma Trumpf konnte zwar mit der Sonderfunktion EdgeLine Bevel in dem Bereich nachsteuern, aber aus Sicht von Rime ist diese Bearbeitung nicht mit einem richtigen Fasen-Schnitt vergleichbar.

Die neue Laserstrahlschneidanlage kam mit Funktionen auf den Markt, die mit der veralteten Schachtelsoftware TruTops nicht abgedeckt waren. Daher war für Rime der Wechsel auf das TruTops Boost unumgänglich. Neben den Anschaffungskosten der neuen Software kamen noch weitere Anpassungen an die bestehende digitale Infrastruktur dazu. Notwendigerweise nahm Rime den Umstand hin und arbeitete sich in das Boost ein, schaffte Schnittstellen und passte PostProzessoren an. Das TruTops Boost ist weitaus umfänglicher als Rime es benötigt und nutzen kann. Für Unternehmen, die kein PPS- oder Warenwirtschaftssystem im Einsatz haben, ist dies jedoch eine gute Lösung, um zum Beispiel Aufträge und das Lager zu managen.

Als positiver Aspekt wurde bereits die Schnittgeschwindigkeit erwähnt. Jedoch stellt diese Rime auch vor neue Herausforderungen. Das Bestücken der Maschine mit neuem Tafelmaterial und das Abräumen der geschnittenen Produkte nimmt sehr viel Zeit in Anspruch. Im CO2-Zeitalter waren die Beräum- und Schneidzeiten bei Rime in Balance sodass es eine geringe Stillstandzeit gab. Nun schafft es der Maschinenbediener aufgrund des beschleunigten Schneidprozesses nicht mehr, die Maschine zu bestücken und zu entladen, wodurch es zu Verzögerungen im Fertigungsprozess kommt. Viele Maschinenbauer bieten Automationen als Lösung für das Problem an. Doch die hohe Teilevielfalt, Fertigung ab Losgröße 1 und die Teilelänge von bis zu 6000 mm machen es schwer, eine brauchbare Lösung für die Fertigung von Rime zu finden.

Fazit

Die Erweiterung der Produktion durch die TruLaser 5060 Fiber (L76) mit 24kW-Leistung hat die Firma Rime zum jetzigen Zeitpunkt nicht bereut. Die Maschine wurde professionell eingebracht und übergeben. Die Bedienung ist intuitiv aufgebaut und die Mitarbeiter, die schon erfahren im Umgang mit Trumpf-Maschinen sind, haben sich schnell an die neue Bedieneroberfläche gewöhnt. Durch die erprobten technischen Komponenten in der Anlage konnte Rime Stabilität, Qualität und natürlich Schneidkapazitäten in der Fertigung dazugewinnen. Auch mit dem Kundenservice – ob remote oder live vor Ort ist Rime sehr zufrieden.

(Quelle: Pressemeldung Rime GmbH)

Schlagworte

AutomationBlechbearbeitungHochfester StahlLaserstrahlschneidenProzessgaseSchneidanlagen