Industrieller Aluminium-Leichtbau: Die Zugangslösungen von ALTEC

Verschiedenste Gerüstbauten wie zum Beispiel Dockanlagen für Flugzeuge: Die Zugangslösungen von ALTEC werden überwiegend aus Aluminium gefertigt. Dabei setzt das Unternehmen auf Schweißtechnik von Fronius. Mit dem CMT-Schweißverfahren sowie der Puls-Kennlinie Rippledrive hat ALTEC die industrielle Produktion nun zukunftsfähig aufgestellt.

Nicht nur im automobilen Leichtbau oder in der Luft- und Raumfahrttechnik steht Aluminium stellvertretend für Dynamik sowie die Verschiebung von Grenzen. Es erleichtert auch den Alltag überall dort, wo großflächig voluminöse Konstruktionen von Menschenhand bewegt werden müssen. Das beinhaltet ebenfalls die vielfältigen Zugangslösungen der ALTEC Aluminium-Technik GmbH & Co. KGaA.

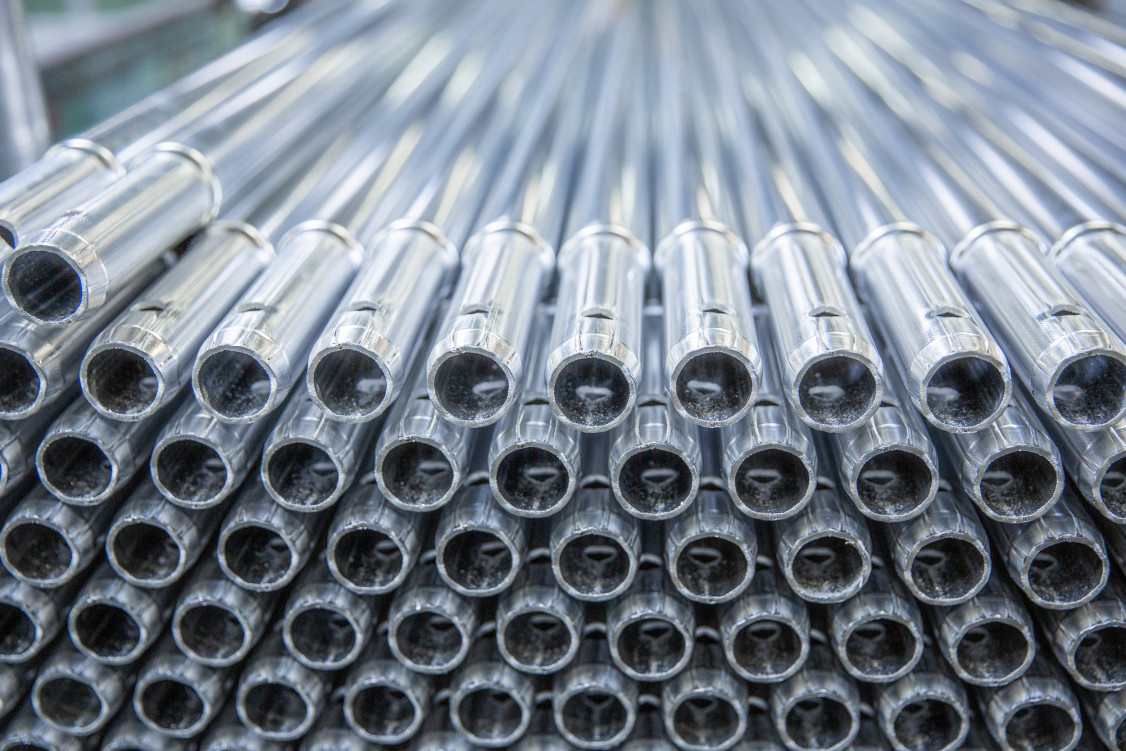

Der mittelständische Betrieb aus dem rheinland-pfälzischen Mayen – im Westen Deutschlands – kann dabei ein äußerst breites Produktportfolio aufweisen: von Rollgerüsten, Fassadengerüsten und Flachdach-Absturzsicherungen über komplette Dockanlagen für die Luftfahrt bis hin zu zahlreichen Sonderlösungen. Solche finden sich zum Beispiel im Bereich mobiler Wartungstreppen, Arbeitsbühnen, Überstiege oder Plattformtreppen für die Industrie wieder.

Zertifizierter Schweißfachbetrieb mit modernster Technik

In der Produktion verarbeitet und schweißt ALTEC bis zu 95 Prozent Aluminium. Etwa fünf Prozent entfallen auf Stahlanwendungen. Doch ganz gleich, welche Anwendung im Raum steht: Der nach EN 1090-1 und -3 zertifizierte Schweißfachbetrieb mit seinen etwa 50 Mitarbeitern kann aufgrund 35-jähriger Erfahrung im Schweißen von Aluminiumbauteilen komplexeste Aufträge realisieren.

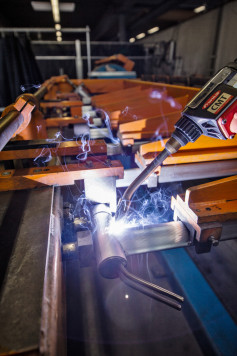

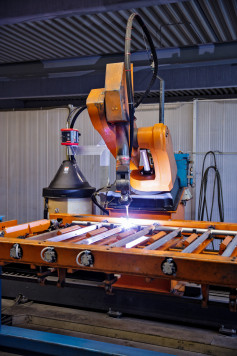

Um diesem Anspruch gerecht werden zu können, setzt ALTEC trotz seiner kompakten Unternehmensgröße von jeher auf zukunftsweisende Prozess- und Fertigungstechnik. „Das umfasst modernste CAD-Arbeitsplätze genauso wie vollautomatisierte Roboterschweißzellen und damit verbunden hochtechnologisierte Schweißprozesstechnik“, erklärt Siegfried Berenz, ausgebildeter Metallbaumeister sowie internationaler Schweißfachmann (IWS). Bereits seit 15 Jahren ist er überwiegend in den Bereichen Alu-Schweißen als auch Aluminiumbearbeitung tätig – und hat 2019 die Betriebsleitung bei ALTEC übernommen.

Einzug von Fronius-Schweißtechnik bei ALTEC

Im Zuge der voranschreitenden Automatisierung sollte ein spezifisches und mittlerweile in großer Stückzahl benötigtes Aluminium-Gerüstteil (AlSi1, zwei Millimeter) von der manuellen Fertigung ins Roboterschweißen transferiert werden. Insbesondere stand hier die hohe Schweißgeschwindigkeit im Vordergrund, um sich einen Wettbewerbsvorteil zu verschaffen. Gleichzeitig sollte die Konstruktion bei größtmöglicher Prozesssicherheit gefügt werden.

Als Spezialist in Dünnblech- und Aluminium-Anwendungen bestand für Fronius deshalb 2018 die Möglichkeit, sich gegen den Mitbewerb durchzusetzen: ALTEC hatte mit dem Fronius-Prozess CMT (Cold Metal Transfer) die für sich bestmögliche Lösung gefunden. Denn gerade im Dünnblechbereich weist CMT – in Kombination mit der Hightech-Schweißgeräteplattform TPS 320i – besonders hohe Schweißgeschwindigkeiten auf. Infolge gelang es Fronius, sich in ALTECs Fertigung zu etablieren.

Nach 25 Jahren automatisierter Fertigung waren jedoch auch andere Bereiche von ALTECs Roboterschweißtechnik in die Jahre gekommen. Betriebsleiter Berenz hat es sich daher zur Aufgabe gemacht, die Produktion für die Zukunft konkurrenzfähig aufzustellen. Unter dem Eindruck der positiven Erfahrungen mit dem CMT-Prozess wandte sich der Schweißfachmann erneut an das deutsche Vertriebs- und Serviceteam Fronius Kaiserslautern.

Weitere Herausforderungen in ALTECs Produktion

Beim nun betroffenen Gerüstbausystem rief die in die Jahre gekommene Schweißtechnik des Mitbewerbs mittlerweile bis zu 70 Prozent Nacharbeit hervor – aufgrund stetig steigender Schweißnahtfehler. Zeit-, Material- und Arbeitsaufwand standen daher nicht mehr im Verhältnis, und die Vorteile des Roboterschweißens waren vollkommen egalisiert. Obendrein konnte die Schweißnaht-Optik ALTECs hohen Ansprüchen in keinster Weise mehr entsprechen. Allerdings sollte das Bauteil nicht in derartig hohen Stückzahlen produziert werden, sodass Investitionen in eine moderne Roboteranlage zu rechtfertigen gewesen wären.

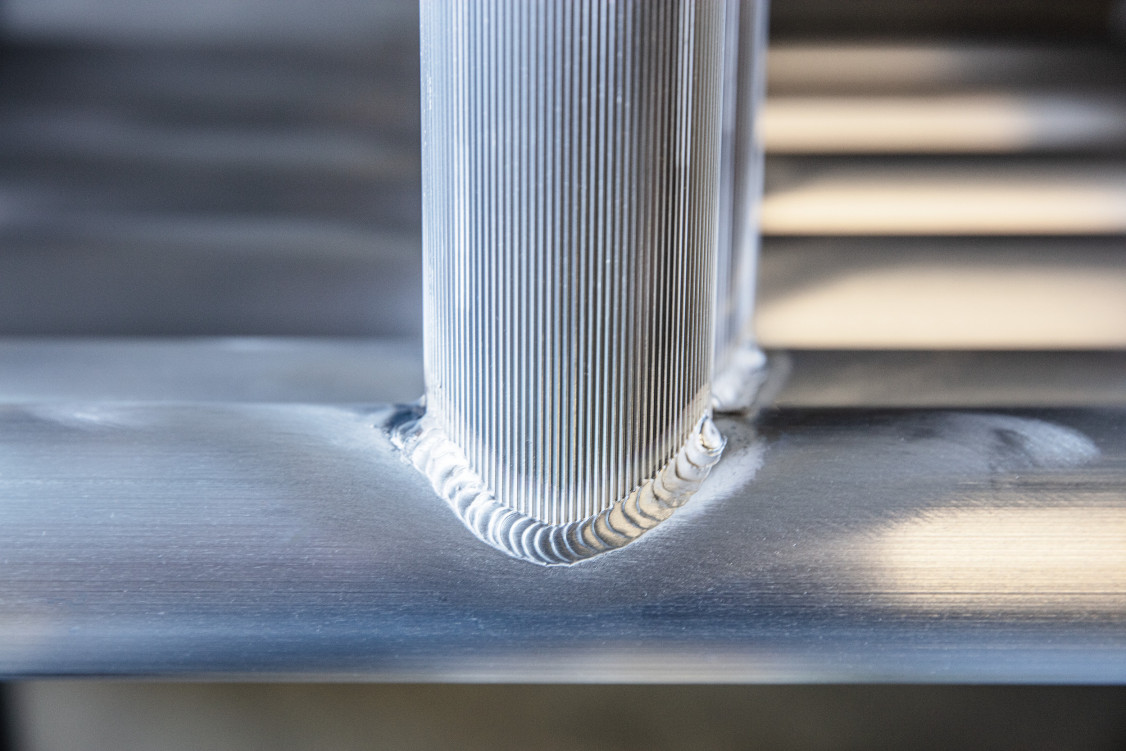

ALTECs Anforderungen waren somit klar – eine neue Anlage müsste zunächst mit der althergebrachten Robotertechnik kompatibel sein. Darüber hinaus sollte größtmögliche Prozesssicherheit gewährleistet sein, wodurch sich die Ausfälle gegen Null bewegen würden. Aus Gründen der Zeitersparnis sollte nach Möglichkeit in einem Zug durchgeschweißt werden können, was die größte Herausforderung darstellte: Aufgrund des runden Stils und der halbrunden Anarbeitung der Sprosse durchläuft die unmanipulierte Schweißung in einem Zug Steignaht, Wannenlage sowie Fallnaht. Ein Prozess für alle Positionsschweißungen war daher Grundvoraussetzung.

Gleichzeitig ergab sich aufgrund der Anarbeitung im Abschnitt der Wannenlage ein Spalt von zwei Millimetern. Besonders hohe Spaltüberbrückbarkeit musste demnach in der künftigen Prozesstechnik ebenfalls gewährleistet sein. Um sich außerdem vom Mitbewerb in der Gerüstherstellung deutlich unterscheiden zu können, sollte mit dem künftig verwendeten Schweißprozess überdies die bestmögliche Schweißnahtoptik einhergehen. ALTEC suchte daher nach alternativen Möglichkeiten der Modernisierung.

Umstieg auf PMC Rippledrive

Umfassende Schweißversuche im Kompetenzzentrum der Anwendungstechnik Fronius Deutschland in Neuhof-Dorfborn bei Fulda führten letztlich zur erfolgreichen Erkenntnis: Die Schweißprozessvariante PMC Rippledrive, eine spezielle Kennlinie aus dem Bereich des Impulsschweißens, stellt die geeignetste Lösung für ALTECs Schweißherausforderungen dar.

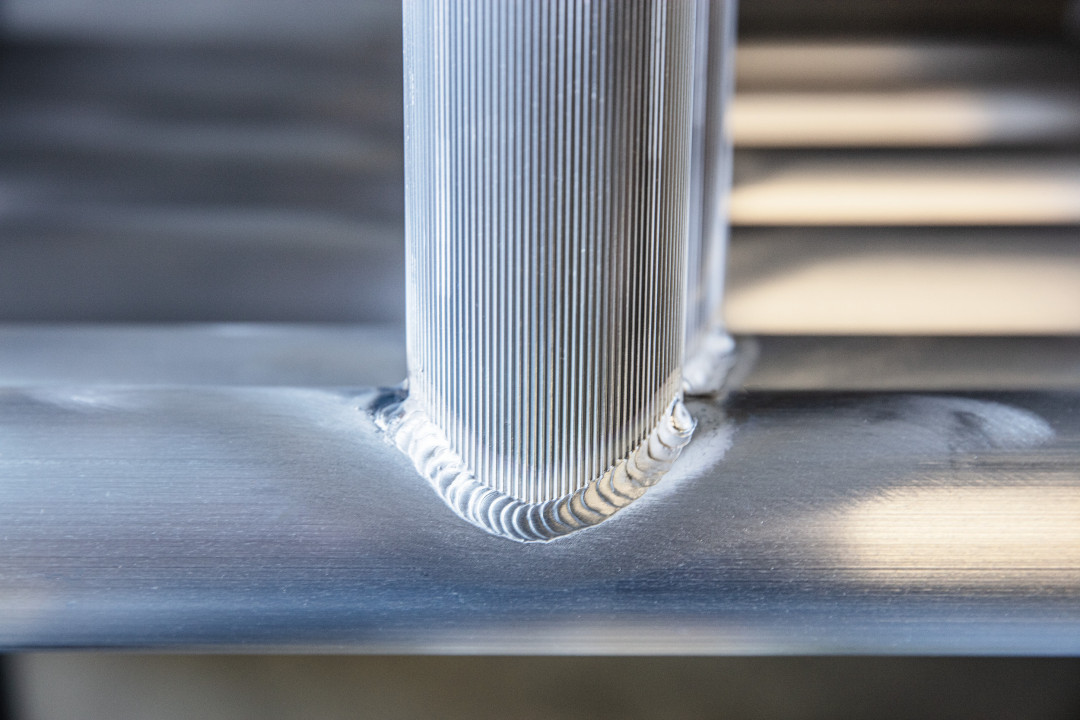

Dabei scheint die Funktionsweise von Rippledrive so genial wie einfach: Zwischen einer vom Schweißer festgelegten Anzahl an Impulsen werden definierte Pausenzeiten gesetzt, in denen der Lichtbogen komplett abschaltet. Hierbei hat das Schmelzbad Zeit auszukühlen – wodurch Schweißungen in allen Positionen möglich werden. Auch die notwendige Spaltüberbrückbarkeit von zwei Millimetern ist damit problemlos gewährleistet. Hinsichtlich der Optik ergibt sich aus der Rippledrive-Funktionsweise zusätzlich eine Nahtschuppung, die der Eleganz des WIG-Schweißens in nichts nachsteht.

Die Pulse-Multi-Control-Funktionen (PMC) ermöglichen zusätzlich, dass durch das genaue Definieren der Pulsströme Anzahl, Form und Größe der einzelnen Schweißpunkte festgelegt werden können. Das WIG-ähnliche Nahtmuster kann somit in seiner Ausprägung ebenfalls variiert werden.

TPSi mit allen Robotersystemen kompatibel

Doch auch das Problem der Roboteranbindung stand für ALTEC noch im Raum. Galt es doch, die nun zusätzlich erworbene, digitale Hightech-Schweißgeräte-Plattform TPS 320i sowie den für Rippledrive notwendigen Fronius-Push-Pull-Brenner Robacta-Drive mit althergebrachter, aber voll funktionstüchtiger Robotertechnik zu kombinieren. Nicht zuletzt wegen der bei Fronius vorhandenen Vielzahl an Feldbusprotokollen (moderne Schnittstellen) als auch der Möglichkeit, die TPSi mittels konventionell digitaler oder analoger Schnittstellen-Technik zu verbinden, hat sich ALTEC für diesen Schritt entschieden.

Denn daraus ergibt sich der außergewöhnliche Vorteil, dass die TPSi tatsächlich mit nahezu jedem Roboter kompatibel wird. Darüber hinaus sind auf der Hightech-Stromquelle von vornherein zahlreich standardisierte Hard- und Software-Schnittstellen diverser Roboterhersteller angelegt. Dadurch verringert sich die benötigte Installationszeit, um die Stromquelle in das Robotersystem zu integrieren, auf ein Minimum.

Fronius-Service und technische Kompetenz überzeugen

ALTEC-Betriebsleiter Siegfried Berenz zeigt sich von den Schweißergebnissen sowie vom Service durchaus begeistert: „Die fachmännisch-kompetente Beratung der Fronius-Anwendungstechniker und die bisherigen Erfahrungen mit dem neuen Rippledrive-Schweißverfahren haben uns von der Fronius-Anlage absolut überzeugt. Dadurch konnten wir die Schweißzeiten um etwa 20 Prozent senken.“

Das liegt unter anderem darin begründet, dass der Schweißroboter nun nicht mehr vom Mittelpunkt der Schweißnaht in beide Richtungen fahren muss. „Durch den Einsatz von Rippledrive wurde es bei ALTEC erstmals möglich, dass der Roboter in einem Zug von links nach rechts – durch die herausfordernden Positionen steigend sowie fallend – schweißen kann. Gleichzeitig sind Schweißnahtfehler eine absolute Ausnahme geworden, was die vorher notwendige Nacharbeit nun gegen Null führt“, fährt Berenz fort. Verantwortlich hierfür ist auch die hochpräzise Drahtführung: Vom Drahtfass bis zum Kontaktrohr sind alle beteiligten Komponenten des Schweißsystems perfekt aufeinander abgestimmt. Dadurch erst kann dem besonders weichen AlSi-5-Draht die notwendige straffe Führung über die benötigten sieben (!) Meter hinweg gegeben werden.

Reduktion der Stillstandszeiten um fast 100 Prozent

„Diese Tatsache sowie die Modernisierung der Anlage an sich haben die Ausfallzeiten auf ein Minimum reduziert. Stillstandszeiten kommen somit kaum noch vor. Die dafür vorausgesetzte hohe Prozessstabilität des eingesetzten Fronius-Schweißsystems hat uns deshalb voll und ganz überzeugt“, versichert der Betriebsleiter glaubhaft.

„Sollte es dennoch zu Systemausfällen kommen, sind die Fronius-Techniker aufgrund der dichten Infrastruktur – stellvertretend durch das Vertriebs- und Service-Team Fronius Kaiserslautern – im Handumdrehen vor Ort. Wartungs- und Instandhaltungsarbeiten werden von ihnen zuverlässig und hochprofessionell ausgeführt.“

Hochwertige Prozesstechnik für hochwertige Teile

„Auch die optische Erscheinung der Schweißteile hat sich deutlich verbessert, wodurch das Nachreinigen fast überflüssig geworden ist“, zeigt sich Siegfried Berenz sichtlich begeistert. Die nahezu perfekte Rippledrive-WIG-Optik ist aber in seinen Augen nicht nur absolutes Plus, sondern auch wichtige Voraussetzung, um die Hochwertigkeit der ALTEC-Produkte zu unterstreichen.

Fronius und ALTEC konnten eine besonders vertrauensvolle und beiderseitig wertvolle Beziehung entwickeln.

(Quelle: Fronius International GmbH)

Schlagworte

AluminiumFallnähteFügetechnikNahtartenSchweißenSchweißnähteSchweißtechnikSteignähteWannenlageWIG Schweißen