Karosserieveredelung von Geländewagen mit Ultraschallschweißen

Im Bereich Automobil-Tuning geht es meist um mehr Motorleistung oder um Optikaufwertung – und manchmal um beides zugleich. Die OSBRA Formteile GmbH aus Mindelheim im Allgäu arbeitet hier mit weltweit tätigen Veredelungsbetrieben für gehobene Marken zusammen. Dem Unternehmen gelingt es dabei, die hohen Anforderungen namhafter Automobilhersteller auch für kleine und mittlere Serien zu erfüllen. Für das Verbinden von kritischen Kunststoffteilen kommen dabei zwei Ultraschallschweißanlagen von MTH – Maschinenbau Technologie Herrde zum Einsatz.

Zu den Kernkompetenzen von OSBRA gehört die Herstellung lackierter Karosserieanbauteile für die Automobilindustrie. Als Systempartner für innovative Lösungen im Kunststoffbereich produziert das Unternehmen unter anderem Kotflügel, Schweller, Diffusoren, Radverbreiterungen, Stoßfänger, Kühlerblenden und andere Verkleidungselemente. Die Kunden aus den Bereichen PKW und LKW schätzen dabei die individuellen Lösungen von OSBRA, zu denen auch die Lieferung hochwertiger Komponenten in Wagenfarbe zählt.

Über die letzten vier Jahrzehnte entwickelte sich das Unternehmen aus dem Allgäu zu einem gefragten Zulieferer von Formteilen für kleinere und mittlere Serien. Dies auch, weil die gefertigten Interieur- und Exterieurteile aus Kunststoff eine derartige Qualität aufweisen, dass sie zur Veredelung und Individualisierung von hochwertigen Fahrzeugen entscheidend beitragen. Eigens für die Veredelungsprozesse wurde 2014 eine Halle mit 1500 qm Produktionsfläche gebaut. Alle angebotenen Techniken können vor Ort abgebildet werden. Dazu gehört neben CNC-Fräsen und Stanztechnik, Heißprägen sowie weitere Klebe- und Fügetechniken auch das Ultraschallschweißen. Hier arbeitet OSBRA erfolgreich mit Maschinenbau Technologie Herrde, kurz MTH, zusammen.

Umstellung auf automatisiertes Ultraschallschweißen

Bis 2018 war die Fügearbeit an Radlaufverbreiterungen und Kühlerverkleidungen bei OSBRA noch Handarbeit. Während dies in der Möbelindustrie oder bei der Produktion von Uhren als Gütekriterium gilt, gibt es im Automobil-Bereich andere Einschätzungen. Dies gilt laut Sebastian Ohler, Leiter der Veredelung bei OSBRA, auch für die Zulieferindustrie: „Das Handverschweißen ist nicht nur deutlich zeitaufwändiger als das automatisierte, es ist auch nicht prozesssicher. Seit der Umstellung haben wir über 100.000 verschweißte Radverbreiterungen und Scheinwerfermasken ausgeliefert. Dieser Schritt war genau der richtige, um die hohen Qualitätsanforderungen unserer Kunden bei steigenden Stückzahlen zu erfüllen.“

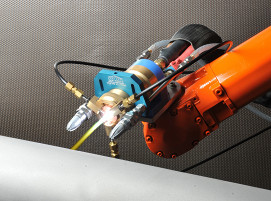

Da bis 2018 bei OSBRA noch keine Expertise bezüglich Sondermaschinen im Bereich des Ultraschallschweißens vorlag, wurde MTH hinzugezogen. Mit den Serien- und Sonderlösungen aus dem schleswig-holsteinischen Henstedt-Ulzburg können Kunststoffteile schnell, einfach und nachhaltig bearbeitet werden. Eine Basis hierfür sind Handschweißgeräte: An einen Ultraschallgenerator angeschlossen, sorgen die Geräte in Pistolenform dafür, dass sich thermoplastische Kunststoffteile per Ultraschall miteinander verbinden lassen. Dabei werden durch das Einleiten von hochfrequenten, mechanischen Schwingungen die Werkzeuge, so genannte Sonotroden, in Resonanzschwingungen versetzt. Die Sonotrode überträgt dann die Schwingungen unter Druck auf das Werkstück und erzeugt eine Reibungswärme, sodass die Kunststoffteile kurzzeitig viskos werden. Nach dem Erkalten sind sie punktgenau miteinander verbunden.

Bei Sondermaschinen von MTH ist das Arbeitsprinzip gleich, aber die Verbindung der Kunststoffteile erfolgt voll automatisiert nach vorgegebenen Parametern. Auf diese Weise kann in kurzer Zeit eine vordefinierte Anzahl von Schweißpunkten an den der Anlage zugeführten Bauteilen millimetergenau angebracht werden.

Dementsprechend lassen sich mit den maßgeschneidert gefertigten Ultraschallschweißanlagen von MTH auch die hohen Anforderungen von bekannten deutschen Automobilmarken erfüllen. Eine dieser Marken, die seit über 40 Jahren auch für Premium-Geländewagen bekannt ist, legte für die neuen Radlaufverbreiterungen und den Kühlergrill einer modernisierten Erfolgsserie die Messlatte für die Zulieferer deutlich höher – nicht nur von der Fertigungsqualität, sondern auch von der Abnahmemenge her.

Genug Gründe für das Team rund um Dr. Thomas Freudenberg, Geschäftsführer und Mehrheitseigentümer von OSBRA, fertigungs- und produktionstechnisch neue Wege zu gehen. Obwohl das bayerische Unternehmen zuvor noch nicht mit MTH zusammengearbeitet hatte und es eine Entfernung von immerhin 800 km zwischen beiden Standorten zu überbrücken galt, war man im Allgäu nach den Kennenlern- und Beratungsterminen mit Firmengründer Mathias Herrde überzeugt. Die Automotive-Referenzen gaben zusätzliche Sicherheit, dass MTH die entsprechenden Anlagen in der verlangten Qualität kundenspezifisch entwickeln, fertigen und ausliefern würde.

Qualität schafft Vertrauen

Während die Abnahme der ersten Anlage durch die Verantwortlichen von OSBRA noch bei MTH vor Ort im hohen Norden erfolgte, verzichtete man beim zweiten Auftrag auf diesen Schritt und ließ sich die Ultraschallschweißanlage für die Kühlerverkleidungen direkt per Spediteur ins Allgäu liefern. Mathias Herrde freut sich über das gezeigte Vertrauen seiner Geschäftspartner: „Wir haben alles gegeben, dass der Spezialtransport so früh wie möglich hier in Henstedt auf die A7 auffahren konnte. Als 12 Stunden später von Herrn Ohlers Team der Anruf kam, alles sei gut am anderen Ende der A7 angekommen und heil abgeladen, waren wir überglücklich!“

Beide Anlagen laufen seit der Inbetriebnahme im Zwei- bzw. Dreischichtbetrieb einwandfrei. Dazu Sebastian Ohler: „Aufgrund einiger Änderungen und neuer Qualitätsstandards seitens unseres Kunden, waren nach und nach einige Modifikationen an beiden Maschinen auszuführen. Diese waren aber dank der Zusammenarbeit und Unterstützung durch MTH kein Problem und ließen sich schnell umsetzen.“ Dass das Ergebnis dieser Koproduktion hochwertige Produkte für Premiumfahrzeuge sind, die durch die professionelle Veredelung neben geringen Spaltmaßen und edlen Lackierungen auch durch Wertstabilität glänzen, macht den Automobilfan und ehemaligen Rallyepiloten Mathias Herrde durchaus stolz auf diese Partnerschaft.

(Quelle: Presseinformation von MTH – Maschinenbau Technologie Herrde e. K., Autor: Robert Timmerberg, M.A.)

Schlagworte

AutomobilbauFügetechnikKunststoffeSchweißanlagenSchweißenSchweißtechnikTechnologienUltraschallschweißen