Künstliche Intelligenz für sichere und fehlerfreie Bolzenschweißverbindungen

Bei Bauprojekten wie Brücken und Tunneln sind Bolzenverbindungen entscheidend für die Stabilität der Konstruktionen. Fehlerhafte Schweißverbindungen können die Sicherheit dieser Konstruktionen ernsthaft gefährden. Für mehr Sicherheit durch fehlerfrei geschweißte Bolzenverbindungen wurde jetzt das Forschungsprojekt QualiBolS gestartet. Ziel ist es, ein auf Künstlicher Intelligenz (KI) basierendes berührungsloses akustisches Überwachungssystem zu entwickeln, das eine vollständige Qualitätsprüfung der Schweißnähte gewährleistet.

Gefördert wird das Forschungsprojekt durch das Bundesministerium für Wirtschaft und Klimaschutz (BMWK) im Rahmen des Zentralen Innovationsprogramms Mittelstand (ZIM). Projektpartner sind neben dem Fraunhofer-Institut für Digitale Medientechnologie IDMT das Fachgebiet Fertigungstechnik der Technischen Universität Ilmenau und die RSB Rudolstädter Systembau GmbH.

Für den Bau einer Brücke werden Bolzen auf Stahlträger geschweißt und anschließend einbetoniert, um die Kräfte vom Stahl auf den Beton zu übertragen. Ein fehlerhaft geschweißter Bolzen könnte fatale Folgen haben. Oftmals entstehen beispielsweise einseitige Schweißwulste durch die Ablenkung des Lichtbogens während des Schweißens, die sogenannte Blaswirkung. Weiterhin können Poren und Risse im Schweißgut auftreten oder Mängel durch starke Spritzer während des Schweißens entstehen.

Status Quo der Qualitätsprüfung von Bolzenschweißverbindungen: teurer Prüfschrott und Restrisiko nicht erkannter Fehler

Bisher wurden solche Bolzenschweißverbindungen nur stichprobenartig und an speziell angefertigten Proben getestet – nicht jedoch am verbauten Bolzen. Die zu prüfenden Verbindungsproben müssen einer Biegung von 60 Grad standhalten, ohne dass die Schweißnaht versagt und sich Risse bilden. Bei der visuellen Prüfung besteht das Risiko, dass nicht alle Fehler durch Mitarbeitende erkannt werden. Röntgen- und Ultraschallverfahren erfordern zudem teure Messtechnik und bringen aufgrund von Materialstärke und runder Bolzengeometrie nur eine schlechte Aufnahmequalität.

Diese Art der Qualitätsprüfung ist zeitaufwändig, ressourcenintensiv und bringt keine hundertprozentige Sicherheit in der Fehlererkennung.

Die Idee: 100 %-Prüfung von Bolzenschweißverbindungen mit Echtzeit-Monitoring

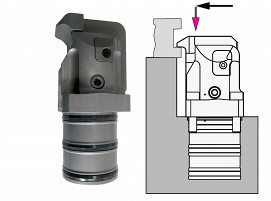

Im Projekt QualiBolS soll ein kompakter und leichter Akustik-Adapter entwickelt werden, der an der Bolzenschweißpistole montiert wird. In dem Adapter ist ein kleines, chipbasiertes Mikrofon integriert, mit dem die Schweißgeräusche erstmals inline, also während des Schweißprozesses, aufgenommen werden.

Mithilfe der vom Fraunhofer IDMT entwickelten und trainierten KI-Algorithmen werden die Geräusche beim Lichtbogenschweißen in Echtzeit analysiert. Der Algorithmus klassifiziert die Schweißnähte als „in Ordnung“ (i.O.) oder „nicht in Ordnung“ (n.i.O.) und erkennt, um welche Unregelmäßigkeit es sich handelt. Durch die Einbeziehung von Faktoren wie Schweißstrom und -spannung in die Datenanalyse soll die Genauigkeit der Erkennung auf mindestens 95% erhöht werden.

Das Projekt läuft bis Februar 2027 und soll die bisherigen aufwändigen Prüfmethoden für Bolzenschweißverbindungen ablösen. Das verspricht nicht nur erhebliche Zeit- und Kosteneinsparungen bei der Qualitätsprüfung, sondern erhöht auch die Sicherheit von Bauwerken.

(Quelle: Presseinformation des Fraunhofer-Institut für Digitale Medientechnologie IDMT)

Schlagworte

BolzenschweißenKIQualitätssicherungSchweißnähteSchweißtechnikSchweißverbindungen