MAG-Schweißen: Einflüsse unterschiedlicher Gasekomponenten

Zu den Einflüssen verschiedener Gasekomponenten fanden in der Vergangenheit etliche Untersuchungen statt. Gerade in den letzten Jahren gab es einige neue Erkenntnisse. In DIN EN ISO 14175 wurde 2008 ein internationaler Standard geschaffen, der alle Schutzgase in Gruppen einteilt, die genaue Bezeichnung regelt sowie Toleranzen und maximale Verunreinigungen festlegt.

Von den in der Norm aufgeführten Gaskomponenten (CO2, O2, Ar, He, H2, N2) werden Stickstoff (N2) und Wasserstoff (H2) hier nicht betrachtet, da beide Gase bei unlegierten Stählen allenfalls als Formiergase verwendet werden. Im Schutzgas führen beide zu Rissen oder zum Bruch der Schweißverbindung.

Argon (Ar) ist ein Inertgas, das aufgrund seiner guten Ionisierbarkeit einen ruhigen und stabilen Lichtbogen erzeugt. Beim Metall-Aktivgasschweißen (MAG) wird es nie in reiner Form, sondern als Hauptbestandteil von Mischgasen verwendet. Mischgase mit einem sehr hohen Argonanteil zeichnen sich durch wenig Spritzer und einen tiefen, schmalen Einbrand aus.

Helium (He) ist ebenfalls ein Inertgas, unterscheidet sich aber in der Ionisierbarkeit und der Wärmeleitfähigkeit. Beim MAG-Schweißen wird es in der Regel nur in Mischgasen mit Argon und Kohlendioxid beim rotierenden Lichtbogen verwendet.

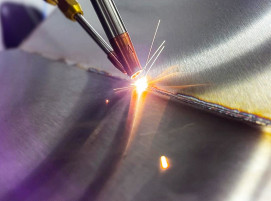

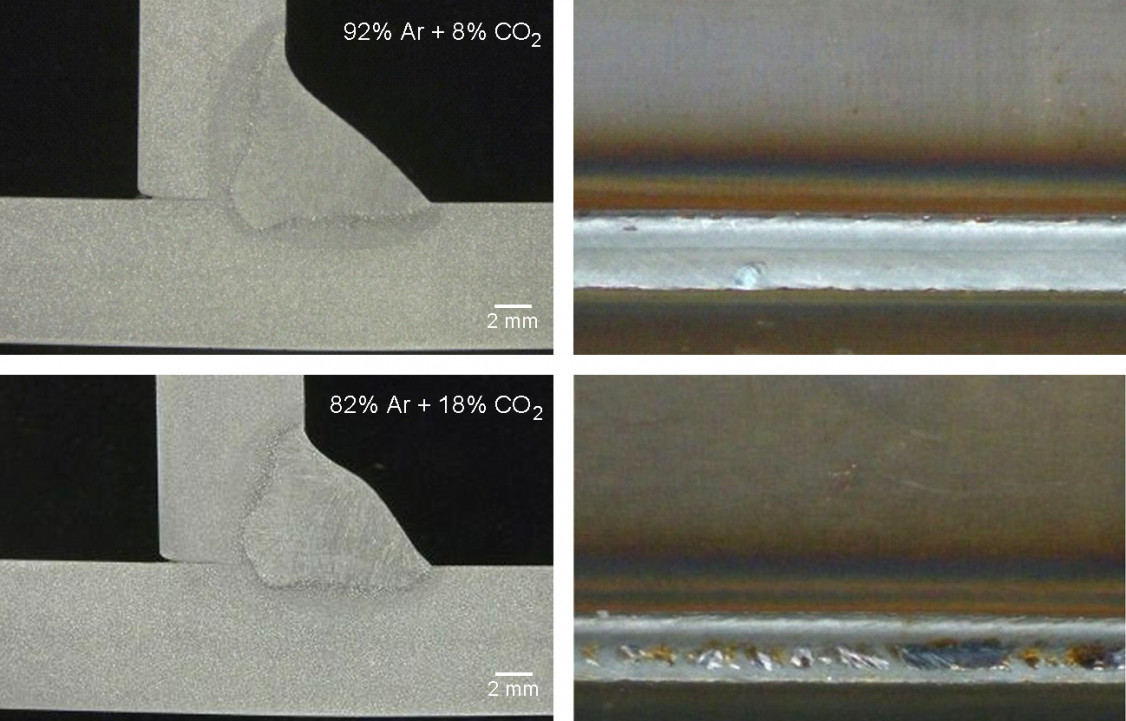

Kohlendioxid (CO2) ist ein Aktivgas und kann beim MAG-Schweißen als reines Gas oder als Mischgaskomponente eingesetzt werden. Beim Schweißen mit reinem CO2 entsteht ein unruhiger Lichtbogen, der zu vielen Spritzern und einer unregelmäßigen Nahtoberfläche führt. Positiv ist der ausgeprägte Einbrand, der durch CO2 erzielt werden kann. Häufig wird es zusammen mit Ar als Mischgas verwendet. CO2 dissoziiert (zerfällt) im Lichtbogen zu Kohlenmonoxid und Sauerstoff (O2), sodass Legierungselemente (aber auch Eisen) durch den Sauerstoff abbrennen. Hierdurch entsteht Schlacke auf der Nahtoberfläche. Bild 1 zeigt eine Schweißung unter Ar mit 8% CO2 (oben) im Vergleich zu einer mit 18% CO2 (unten). Je höher der CO2-Gehalt ist, desto intensiver ist der Einbrand und desto mehr Spritzer und Schlackeanteile befinden sich auf der Nahtoberfläche.

Sauerstoff (O2) kann beim MAG-Schweißen nur als Mischgaskomponente eingesetzt werden. Durch O2 entsteht ein feintropfiger Werkstoffübergang, der zu weniger Schweißspritzern und zu einem guten Aussehen der Nahtoberfläche führt. Ebenfalls entsteht ein dünnflüssiges Schmelzbad, das mit steigendem O2-Anteil flüssiger wird. Daher können Mischgase mit höherem O2-Anteil nur für Schweißungen in Wannenposition (PA) eingesetzt werden. Auch O2 dissoziiert im Lichtbogen und führt verstärkt zu Abbrandverlusten der Legierungselemente.

Moderne Dreistoffgemische

Steigende Anforderungen an die schweißtechnische Produktion erfordern neue, moderne Schutzgase, die auf einfache Weise eine gute Schweißnaht erzeugen. Im Fokus steht hier jeweils eine Schweißnaht mit ausreichend Einbrand und einer geeigneten Nahtoberfläche, die so wenig Nacharbeit wie möglich erfordert. Dies spart zusätzlich Zeit und Kosten.

Geeignet zum MAG-Schweißen unlegierter Stähle sind Gemische aus Ar mit den beiden Aktivgaskomponenten CO2 und O2. Ar ist als Inertgas mit über 80% nötig, um einen Sprühlichtbogen zu erzeugen. Im Sprühlichtbogen werden deutlich bessere Nahtqualitäten erreicht als bei anderen Standardlichtbogenarten.

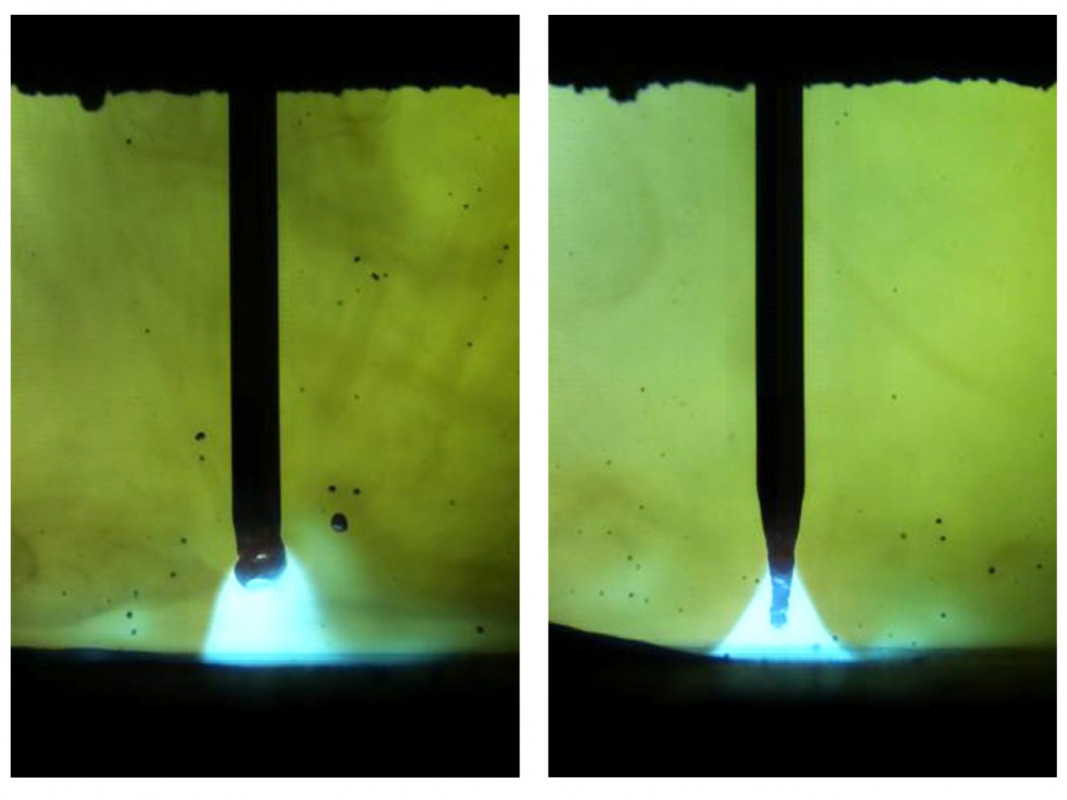

Mit den Aktivgaskomponenten können vor allem die Einbrandverhältnisse gesteuert werden. Da diese teils spezifische Nachteile wie Schlackebildung, Spritzer, Abbrand oder niedrigviskose Schmelze haben, ist eine Mischung dieser Komponenten am geeignetsten. Die vom Unternehmen Messer entwickelten beiden Dreistoffgemische aus

- Ar mit 12% CO2, 2% O2 (ISO 14175 – M24-ArCO-12/2, „Ferroline C12X2“) und

- Ar mit 6% CO2 und 1% O2 (ISO 14175 – M24-ArCO-6/1, „Ferroline C6X1“)

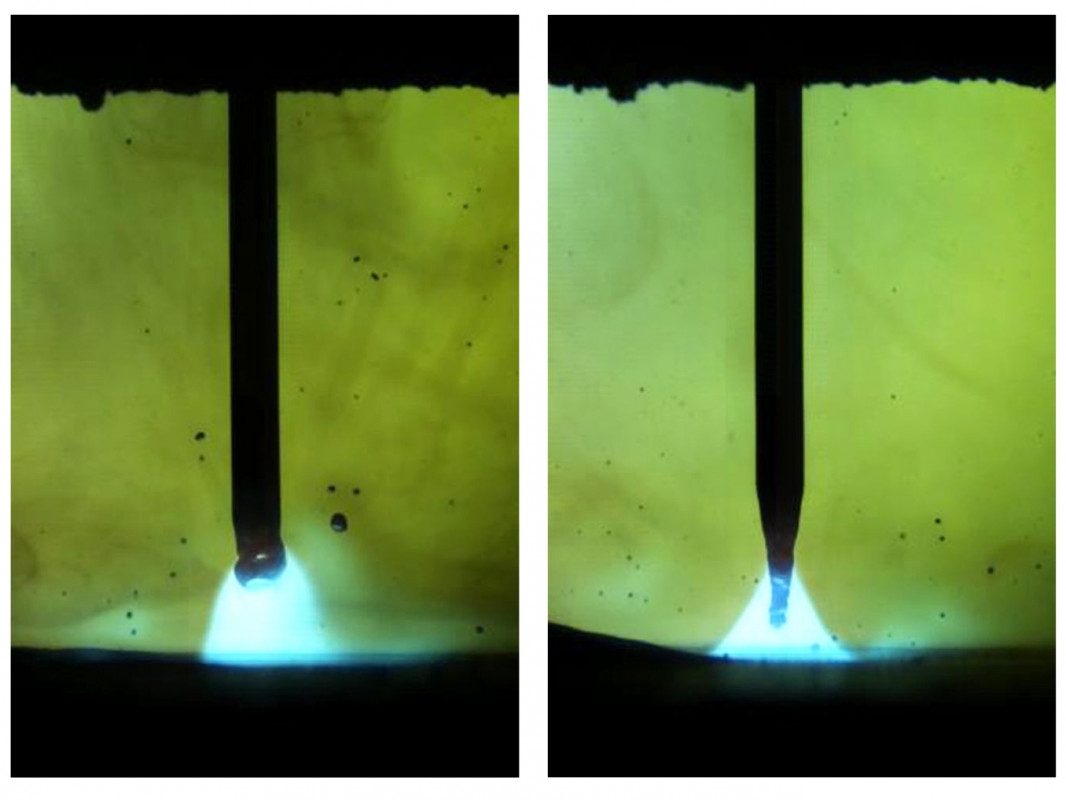

genügen den Anforderungen an eine hohe Nahtqualität. Beide Gase zeichnen sich durch einen verhältnismäßig geringen Sauerstoffanteil aus, der so abgestimmt ist, dass trotz ausreichendem Einbrand die Entstehung von Schweißspritzern deutlich reduziert wird. Spritzer, die dennoch entstehen, fallen deutlich kleiner aus (Bild 2).

Das Gas mit 12% CO2 und 2% O2 ermöglicht bei ähnlichen Schweißparametern auch einen ähnlichen Einbrand. Die Nahtoberfläche zeichnet sich durch eine feinschuppigere, glattere Oberfläche mit weniger Schlackeanteilen und Schweißspritzern aus. Es eignet sich besonders für Verbindungsschweißungen an Bauteilen mittlerer bis großer Blechdicke und für Auftragschweißungen. Das Gas mit 6% CO2 und 1% O2 verfügt über einen geringeren Aktivgasanteil, sodass ohnehin schon weniger Spritzer entstehen. Aufgrund des geringeren Einbrands eignet sich das Gas besonders für Verbindungsschweißungen an Bauteilen mit geringer bis mittlerer Dicke. Bei größeren Blechdicken kann die Stromstärke gesteigert werden. Dies erhöht den Einbrand und ermöglicht aufgrund der ebenfalls erhöhten Drahtgeschwindigkeit eine gesteigerte Schweißgeschwindigkeit.

(aus: DER SCHWEISSER, Heft 3/2020)

Schlagworte

ArgonHeliumKohlendioxidMAG SchweißenMetall-AktivgasschweißenSchutzgaseUnlegierte Stähle