Das handgeführte Laserstrahlschweißen wird zunehmend eingesetzt, um präzise und effiziente Verbindungen herzustellen. Das Verfahren zeichnet sich durch hohe Schweißgeschwindigkeiten und eine gezielte Energieeinbringung aus, was zu minimalem Schweißverzug und geringem Bedarf an Nachbearbeitung führt. Dabei trägt die Auswahl des Schutzgases wesentlich zu einer stabilen Prozessführung, einer hochwertigen Nahtausbildung und einer Reduktion der Porosität bei.

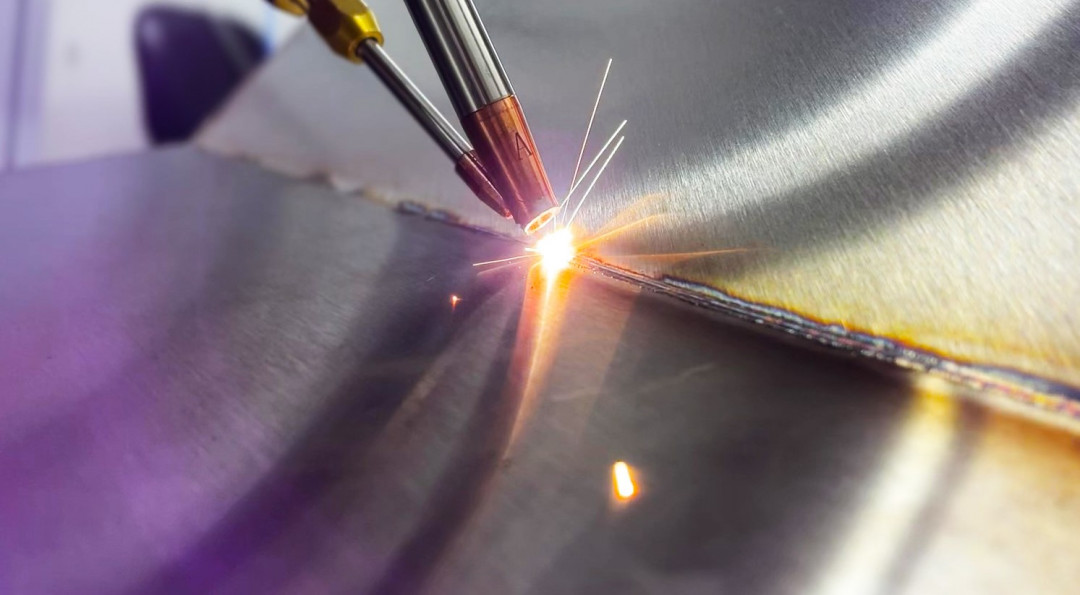

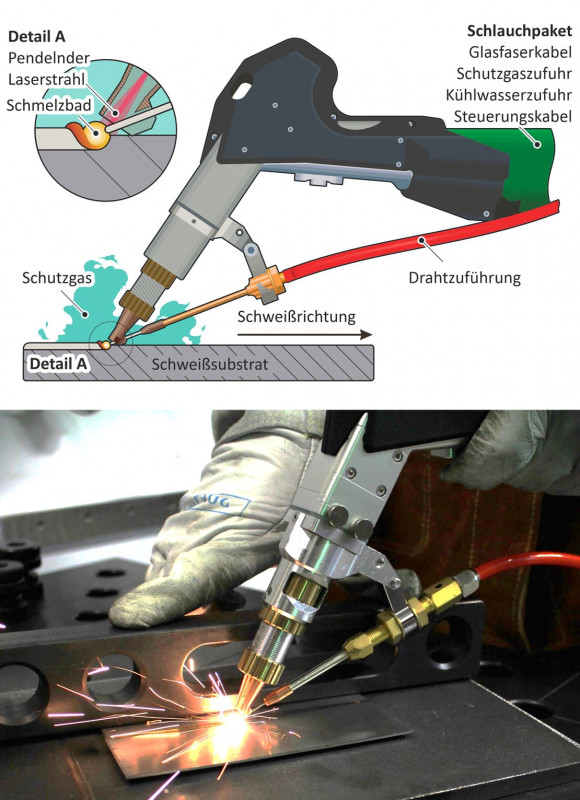

Auf Messen und Fachveranstaltungen rund um Innovationen in der Schweißtechnik steht das handgeführte Laserstrahlschweißen häufig im Zentrum des Interesses. Beim handgeführten Laserstrahlschweißen wird ein Laserstrahl durch ein Lichtleiterkabel zu einer Schweißpistole mit integrierter Optik geführt. Je nach Geräteausführung kann die Optik den Laserstrahl ein- oder zweidimensional pendeln lassen. Die Laserleistung liegt typischerweise zwischen 1 und 2 kW [1]. Durch eine optionale Drahtzuführung kann zwischen Schweißungen mit und ohne Zusatzdraht gewechselt werden. Dabei sorgt der Zusatzdraht für einen Rückstoß an der Schweißpistole und gibt damit die Schweißgeschwindigkeit vor. Diese Teilautomatisierung erlaubt eine sehr kurze Einarbeitungszeit, um Nähte mit hoher Qualität schweißen zu können. Das ist gerade mit Blick auf den Fachkräftemangel ein großer Vorteil für Unternehmen. Die Schweißrichtung ist immer schleppend, wobei in der Regel in Wannenposition oder am Eckstoß geschweißt wird. Bild 1 stellt den Prozess schematisch und in der praktischen Anwendung dar.

Hohe Schweißgeschwindigkeiten,wenig Nacharbeit

Das moderne Verfahren zeichnet sich durch eine deutlich höhere Produktivität im Vergleich zu handgeführten lichtbogenbasierten Schweißverfahren aus. So sind Schweißgeschwindigkeiten von 80 cm/min bis 100 cm/min möglich. Die präzise und gerichtete Energieeinbringung führt zu minimalem Schweißverzug und minimaler nachträglicher Richtarbeit. In der Industrie wird von einer Steigerung des Durchsatzes um 30 % beim Umstieg auf das handgeführte Laserstrahlschweißen im Vergleich zu lichtbogenbasierten Schweißprozessen berichtet [1]. Besonders für dünnwandige Strukturen und kleine Losgrößen bietet das handgeführte Laserstrahlschweißen eine interessante Alternative zum manuellen Lichtbogenschweißen [2]. Kommerziell verfügbare Systeme sind außerdem in der Lage, Oberflächen durch die Verwendung einer hohen Strahloszillationsfrequenz, die als Wobblen bezeichnet wird, zu reinigen. Dies ist vorteilhaft für das Schweißen von verzinktem Stahlblech oder auch zur Entfernung der Oxidschicht an Aluminium [3].

Neueste Erkenntnisse aus der Forschung

Aufgrund der Neuartigkeit des Verfahrens wird der Kenntnisstand über die Einflussfaktoren auf die Schweißnahtqualität kontinuierlich erweitert. Es ist grundsätzlich bekannt, dass selbst bei äußerlich hoher optischer Nahtqualität im Querschliff innere Unregelmäßigkeiten auftreten können [1]. Poren stellen dabei eine typische Schweißnahtunregelmäßigkeit dar, deren Entstehung durch eine Vielzahl von werkstoff-, prozess- und geometriebedingten Faktoren begünstigt wird. Die Hauptursache für die Porenbildung liegt im Einschluss von Gasen im Schmelzbad, die beim Erstarren nicht mehr entweichen können [4]. Dieser Effekt ist überwiegend auf eine ungünstige Auswahl der Schweißparameter zurückzuführen. Neben der Parameterauswahl spielt auch das Schutzgasmanagement eine entscheidende Rolle bei der Verhinderung von Porenbildung beim Laserstrahlschweißen. Die gezielte Auswahl des Schutzgastyps, die korrekte Einstellung der Flussrate sowie eine optimierte Gasführung tragen wesentlich zu einer stabilen Prozessführung, einer hochwertigen Nahtausbildung und einer signifikanten Reduktion der Porosität bei [5]. Auch der Einfluss des Bedieners auf die Schweißqualität und die mechanischen Eigenschaften der Schweißnaht konnte bereits nachgewiesen werden. Dabei erfolgten die Schweißungen ohne Zusatzdraht unter Stickstoff als Schutzgas, sowohl von erfahrenen Schweißern als auch von Studierenden. Die Ergebnisse belegen, dass weder die Ausbildung noch die Erfahrung des Bedieners einen signifikanten Einfluss auf die mechanischen Eigenschaften der Schweißnaht haben. Die Verwendung eines mechanischen Rollgeräts zur Unterstützung der linearen Bewegung verbessert zwar das Erscheinungsbild der Schweißnaht, jedoch wird eine Verringerung der mechanischen Eigenschaften festgestellt [6]. Hinsichtlich des Gaseinflusses auf hochlegierten Stahl wurde gezeigt, dass Stickstoff anstelle von Argon die Porosität deutlich verringern kann [3]. Dieser Effekt ist auch für automatisiertes Laserstrahlschweißen bekannt und wird mit der hohen Löslichkeit von Stickstoff in Stahl erklärt [7]. Für niedrig legierten Stahl liegen jedoch kaum Erkenntnisse vor. Dabei bieten Baustähle wie der S355 ein breites Anwendungsspektrum. Gleiches gilt für Stähle aus der Automobil- oder Bahnindustrie wie den vergleichbaren HX340LAD. Hier könnte das handgeführte Laserstrahlschweißen für Stahlkonstruktionen oder auch Reparaturschweißungen zum Einsatz kommen.

Schutzgase im handgeführten Laserstrahlschweißen

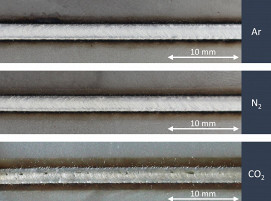

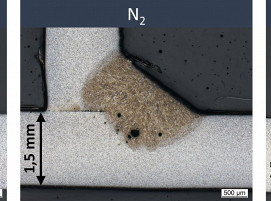

Ein Auszug aus der Forschungsarbeit am Fraunhofer IPK zeigt den Vergleich von Schweißungen mit den typischen Schutzgasen Argon (Ar), Stickstoff (N2) und Kohlenstoffdioxid (CO2) an T-Stößen von HX340LAD mit einer Blechdicke von 1,5 mm. Bis auf das Schutzgas sind die Schweißparameter dabei gleichgeblieben. Die Gasdurchflussmenge wurde auf 14 l/min geregelt. Von außen zeigen die handgeführten Laserstrahlschweißungen jeweils sehr hohe Nahtqualitäten (Bild 2). Der Rückstoß des Zusatzdrahts der Güte SG3 führt zu einer gleichmäßigen Schweißgeschwindigkeit von 80 cm/min bei gleichbleibender Schuppung der Naht. Lediglich bei Verwendung von CO2 als Schutzgas treten einzelne Spritzer auf. Die Porosität von laserstrahlgeschweißten Nähten an Stahl wird gemäß DIN EN ISO 13919-1 analysiert und in Qualitätsklassen eingeteilt. Hierfür eignen sich Durchstrahlungsprüfungen wie Röntgen oder auch mehrere Querschliffe entlang der Schweißnaht. Die Porosität wird anschließend ausgerechnet als Anteil der Poren im Verhältnis zu der aufgeschmolzenen Fläche. Um die Aussagekraft der Querschliffe zu erhöhen, können auch mehrere Schliffe je Schweißnaht angefertigt werden. Ausschlaggebend für die Bewertung anhand der Gruppen aus der Norm ist jeweils die schlechteste Messung. Für diese geschweißten T-Stöße wurden je Schweißung drei Querschliffe angefertigt Der jeweils mittlere ist in Bild 3 dargestellt. Mit Argon als Schutzgas wird mit einer maximalen Porosität von 4,43 % lediglich Bewertungsgruppe D der entsprechenden Norm erreicht. Auch zeigen sich deutliche Poren mit einem maximalen Durchmesser von 0,25 mm. Wird hingegen Stickstoff verwendet, kann eine maximale Porosität von 1,35 % und damit die beste Gruppe B erreicht werden. Auch der maximale Porendurchmesser sinkt auf 0,17 mm. Bei Kohlenstoffdioxid sinkt die Porosität noch weiter auf einen Maximalwert von 0,14 % bei einem maximalen Durchmesser von 0,08 mm. Damit entspricht auch diese Schweißung der Bewertungsgruppe B. Gleichzeitig verringert sich jedoch auch die Einschweißtiefe etwas, weshalb je nach gewünschter Anbindung die Laserleistung erhöht werden sollte.

Mischgase in der Praxis

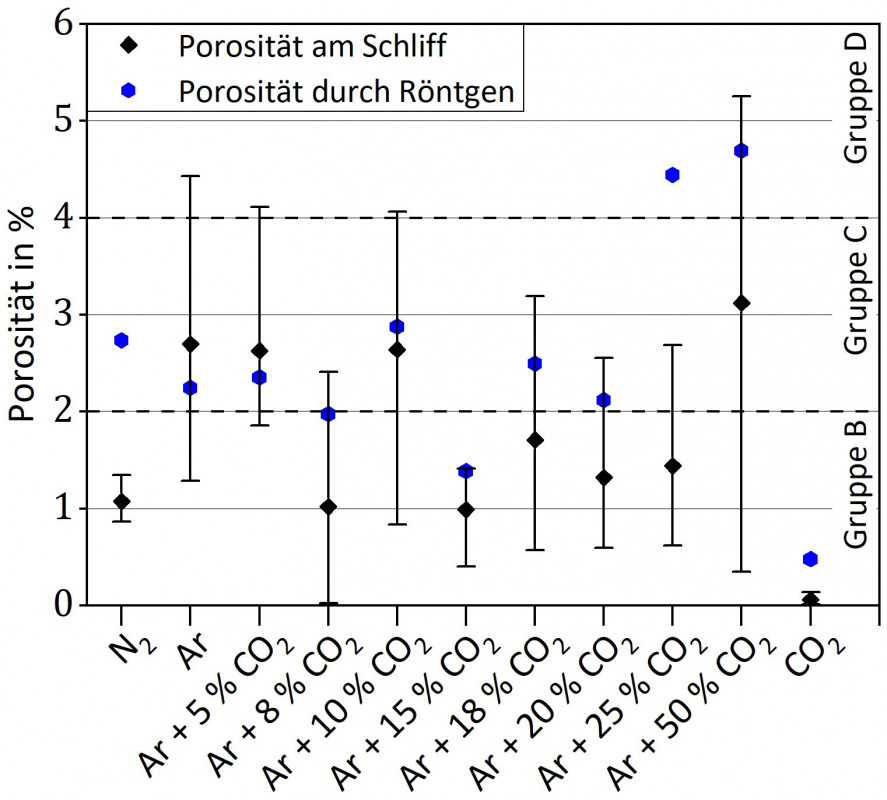

Neben den drei einzelnen Schutzgasen wurden auch verschiedene Mischgase aus Argon und CO2 getestet, die im Lichtbogenschweißen häufg Anwendung finden. Wieder wurden je Schweißung drei Querschliffe genommen. Um einen besseren Eindruck über die gesamte Nahtlänge zu bekommen, wurden außerdem Röntgenprüfungen durchgeführt. Das Ergebnis der Gegenüberstellung ist in Bild 4 zu sehen, mit einer Markierung für die Bewertungsgruppen entsprechend DIN EN ISO 13919-1. Dabei werden die Fehlerbalken durch das Maximum oder Minimum der drei Schliffe je Schweißung gebildet. Es zeigt sich, dass die Querschliffe zu Stickstoff eine bessere Bewertungsgruppe ergeben als die Röntgenaufnahme. Dies ist typisch, da ein Schliff immer nur eine Momentaufnahme darstellt. Für Argon liegt die Röntgenaufnahme innerhalb des Streubands aus den drei Querschliffen, wobei der schlechteste mit einer Qualität der Gruppe D die Nahtqualität bestimmt. Die Gasmischungen aus Argon und CO2 liefern nur bei einer Beimischung von 15 % CO2 die bessere Bewertungsgruppe B. Das reine CO2 schneidet weiterhin am besten ab, mit sehr geringer Porosität im Querschliff bei einem Wert unter 1 % auch in der Röntgenaufnahme. Dieser Effekt lässt sich dadurch erklären, dass reines CO2 als reaktive Komponente wirkt und eine schwach oxidierende Reaktion mit dem Schmelzbad eingeht. Die resultierende Oxidation führt lokal zu einer Reduzierung der Oberflächenspannung der Schmelze. Eine verringerte Oberflächenspannung begünstigt die Ausbildung eines flacheren und breiteren Schmelzbades, verbessert das Fließverhalten und unterstützt dadurch eine effektivere Entgasung des Schmelzbades. Für niedriglegierten Stahl sollte somit der Einsatz von CO2 als Schutzgas im handgeführten Laserstrahlschweißen erwogen werden. Etwas erhöhte Spritzerbildung und geringe Oxidation der Schweißnahtoberfläche sind jedoch hinzunehmen. Gegebenenfalls sollte eine moderate Erhöhung der Laserleistung vorgenommen werden, um eine ausreichende Aufschmelzung des Werkstoffs weiterhin sicherzustellen. Das deutlich günstigere CO2 bietet Anwendern somit weitere Kostenersparnisse zusätzlich zur hohen Produktivität des handgeführten Laserstrahlschweißens.

Literatur

[1] Jahn, S.; Schmitz, M.; Prowaznik, R.; u. a.: Stand der Technik beim handgeführten Laserstrahlschweißen: In der Praxis angekommen. Der Praktiker 76 (2024), Nr. 1-2, S. 46–51.

[2] Berrizbeitia, S. E.; Galnares, I. C.; Egurtza, A.P.; u. a.: Feasibility Study of Handheld Laser Welding Technology for Small Thickness Aluminium Alloys. Key Engineering Materials, vol. 955, pp. 89–99, 2023, doi: 10.4028/pb9Ty7w.

[3] Gapontsev, V.; Stukalin, F.; Pinard, A.; u. a.: Handheld laser welding and cleaning system for typical metal fabrication using 1.5 kW berlaser source. In: Fiber Lasers XIX: Technology and Systems. San Francisco, United States, 2022, p. 19. [Online]. Available: https://www.spiedigitallibrary.org/conference-proceedings-of spie/11981/2616585/Handheld-laser-welding-and-cleaning-system-for-typical-metal-fabrication/10.1117/12.2616585.full.

[4] Matsunawa, A.; Mizutani, M.; Katayama, S.; u. a.: Porosity formation mechanism and its prevention in laser welding. Welding International, vol. 17, no. 6, pp. 431–437, 2003, doi: 10.1533/wint.2003.3138.

[5] Deepak, J. R.; A. R. P.; Saran Sundar, S.: Applications of lasers in industries and laser welding: A review. Materials Today: Proceedings, 2023,

doi: 10.1016/j.matpr.2023.02.102.

[6] Caprio, L.; Borzoni, G.; Previtali, B.; u. a.: Hand Held Laser Welding of AISI301LN for components with aesthetic requirements: Toward the integration of machine and human intelligence. Journal of Laser Applications, vol. 35, no. 1, 2023, doi: 10.2351/7.0000746.

[7] Hafez, K. M.: The influence of shielding gases on keyhole-induced porosity and nitrogen absorption in SS 304 stainless steel fiber laser welds. Int J Adv Manuf Technol, vol. 127, 3-4, pp. 1887–1894, 2023, doi: 10.1007/s00170-023-11665-x

Schlagworte

DER PRAKTIKERGasHandgeführtes LaserstrahlschweißenLaserLaserstrahlSchmelzbadSchutzgasSchutzgaseSchweißenStahlSteelWelding Technology