Das Löten hat sich in den letzten Jahren als präzises, effizientes und materialspezifisch optimiertes Fügeverfahren in vielen industriellen Anwendungen etabliert, insbesondere in der Energietechnik, wo Zuverlässigkeit und Temperaturbeständigkeit entscheidende Faktoren sind. Im Vorfeld der DVS-Branchenveranstaltung LÖT 2025 vom 24. bis 26. Juni in Aachen, zentrale Plattform für technologischen Austausch und Innovation, haben wir mit Ingo Reinkensmeier von Siemens Energy gesprochen. Als Experte für Löt- und Schweißprozesse in der Energieerzeugung gibt er Einblicke in aktuelle Herausforderungen, Entwicklungen und Potenziale des industriellen Lötens.

Das Löten wird häufig als Nischentechnologie wahrgenommen. Warum sollte man diesem Verfahren dennoch mehr Aufmerksamkeit widmen?

Das Löten nimmt im industriellen Kontext eine besondere Rolle ein, auch wenn es häufig nicht im Vordergrund steht. Gerade bei werkstofftechnisch und geometrisch anspruchsvollen Bauteilen bietet das Löten klare Vorteile gegenüber anderen Fügeverfahren. In der Energieerzeugung, insbesondere im Turbinenbau, arbeiten wir mit schwer schweißbaren Werkstoffen wie Nickelbasis-Superlegierungen, bei denen die klassische Schweißtechnik aufgrund der hohen Heißrissanfälligkeit schnell an ihre Grenzen stößt. Das Löten ermöglicht eine zuverlässige Verbindung bei gleichzeitiger Einstellung der mechanisch technologischen Werte. Zudem erlaubt es das gleichzeitige Fügen zahlreicher Verbindungsstellen sowie die Verarbeitung dünnwandiger oder filigraner Strukturen wie Bauteile mit wabenförmigen Gebilden, bei denen schweißtechnische Verfahren ungeeignet sind. Deshalb ist das Löten, trotz seines Nischenstatus, in vielen industriellen Anwendungen unverzichtbar.

In welchen technischen Anwendungsfällen ist das Löten dem Schweißen überlegen?

Das Löten ist immer dann im Vorteil, wenn hohe Anforderungen an den thermisch induzierten Bauteilverzug und an die Geometriepräzision gestellt werden. Bei Bauteilen mit komplexer Kontur oder bei solchen, die zahlreiche Fügestellen aufweisen, bietet das Löten eine hohe Prozesssicherheit und Reproduzierbarkeit. Besonders hervorzuheben ist die Möglichkeit, Verbindungen zu erzeugen, ohne den Grundwerkstoff anzuschmelzen. Dies ist beispielsweise beim Verbinden von Turbinenschaufeln von zentraler Bedeutung, da deren Gefügestruktur nicht durch lokale Aufschmelzung beeinträchtigt werden darf. Auch bei nicht artgleichen Werkstoffpaarungen ist das Löten häufig das Verfahren der Wahl.

Welche Rolle spielen Lotwerkstoffe, Schutzatmosphären und Oberflächenvorbereitung beim Hochtemperaturlöten?

Die Auswahl der Lotlegierung und die Gestaltung der Prozessparameter sind beim Hochtemperaturlöten von zentraler Bedeutung. In der industriellen Praxis arbeiten wir vorwiegend unter Vakuumbedingungen oder in Schutzgasatmosphären wie Argon, oder unter Stickstoff / Wasserstoff oder auch Exogas in Schutzgasdurchlaufanlagen, um eine Oxidbildung an den Fügeflächen zu vermeiden. Flussmittel werden im Hochtemperaturbereich kaum eingesetzt, da ihre Rückstände in der Regel schwer zu entfernen sind und die Bauteilqualität beeinträchtigen können. Für Nickelbasislote kommen Elemente wie Bor, Silizium oder Phosphor zum Einsatz, um die Schmelztemperatur gezielt abzusenken. Diese sogenannten Schmelzpunktsenker können jedoch auch das Festigkeitsverhalten der Verbindung negativ beeinflussen, was bei sicherheitsrelevanten Komponenten zwingend berücksichtigt werden muss. Die Oberflächenvorbereitung ist ebenfalls ein kritischer Faktor: Eine metallisch blanke, fett - und oxidfreie Oberfläche ist Grundvoraussetzung für eine einwandfreie Benetzung und damit für eine zuverlässige Verbindung.

Das Löten von Aluminium stellt eine besondere Herausforderung dar. Woran liegt das?

Aluminium besitzt eine sehr stabile, passivierende Oxidschicht, die das Benetzungsverhalten deutlich erschwert. Um diese zu durchbrechen, werden entweder spezielle Flussmittel mit hoher chemischer Aktivität oder inertgasgestützte Prozesse benötigt. Hinzu kommt, dass Aluminiumlotlegierungen über ein sehr schmales Schmelzintervall verfügen. Dadurch ist die Temperaturführung beim Löten besonders anspruchsvoll. Selbst geringe Über- oder Unterschreitungen der Prozessparameter können zu mangelhaften Verbindungen führen. Die Entwicklung geeigneter Lotlegierungen und prozesssicherer Reinigungsverfahren ist hier ein aktives Forschungsfeld mit viel Potenzial.

Wie stellen Sie bei Siemens Energy die Qualität Ihrer Lötverbindungen sicher?

Die Qualitätssicherung ist ein essenzieller Bestandteil unseres Lötprozesses, insbesondere bei sicherheitskritischen Bauteilen. Die angewandten Prüfverfahren ähneln denen aus der Schweißtechnik, müssen jedoch an die spezifischen Anforderungen des Lötens angepasst werden. Dazu zählen zerstörungsfreie Verfahren wie die Röntgenprüfung und die Farbeindringprüfung sowie zerstörende Methoden zur Bestimmung mechanischer Kennwerte. Aufgrund der oft sehr kleinen Nahtquerschnitte ist die Prüfgenauigkeit deutlich höher anzusetzen. Darüber hinaus kommen der Dokumentation und Reproduzierbarkeit des Prozesses eine besondere Bedeutung zu.

Wir definieren die Lötspalte im Bereich von wenigen Hundertstelmillimetern und kontrollieren die Ofentemperaturführung lückenlos. Nur so lassen sich gleichbleibend hohe Verbindungsqualitäten gewährleisten.

Wie ist der Stand der Digitalisierung im Bereich Löttechnik zu bewerten?

Im Vergleich zur Schweißtechnik steckt die Digitalisierung des Lötens noch in den Anfängen. Das liegt unter anderem an der Natur des Prozesses. Beim Ofenlöten

handelt es sich um ein weitgehend geschlossenes System. Die Bauteile werden vorbereitet, in den Ofen eingebracht und anschließend durchlaufen sie einen

festgelegten Temperaturzyklus. Während dieses Vorgangs sind keine prozessbegleitenden Eingriffe möglich. Zwar werden Temperaturverläufe exakt erfasst und dokumentiert, aber eine echte Prozessregelung in Echtzeit oder die Abbildung eines digitalen Zwillings ist bislang nur eingeschränkt realisierbar. Entsprechend besteht hier noch großes Entwicklungspotenzial.

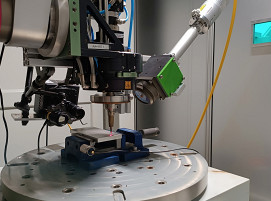

Wie stehen Sie zum Thema Automatisierung und Robotik in der Löttechnik?

In der Großserienfertigung, beispielsweise in der Automobilindustrie, ist der Einsatz robotergestützter Montagesysteme etabliert. Roboterunterstützte Lötprozesse wie das Laserstrahllöten sind Stand der Technik. In der Turbinen-Fertigung, die durch hohe Variantenvielfalt und geringe Stückzahlen geprägt ist, lassen sich solche Lösungen jedoch kaum wirtschaftlich umsetzen. Der Aufwand für das Einrichten und Programmieren automatisierter Systeme steht in keinem Verhältnis zur zu bearbeitenden Losgröße. Auch kollaborative Roboter (Cobots) sind in unserem Anwendungsbereich derzeit nicht sinnvoll einsetzbar.

Welche technologischen Themen stehen aktuell im Fokus der industriellen Lötforschung?

Zwei Aspekte stehen derzeit besonders im Fokus: Erstens die Fügbarkeit additiv gefertigter Bauteile, da diese hinsichtlich ihrer Gefügestruktur und Oberflächenbeschaffenheit ein deutlich verändertes Lötverhalten zeigen. Wir beobachten hier unter anderem abweichende Benetzungscharakteristika und andere Reaktionen im Bereich der Lötspalte, was neue Ansätze in der Prozessentwicklung erfordert. Zweitens gewinnt die Werkstoffprüfung von Lötverbindungen unter extremen Einsatzbedingungen an Bedeutung. Dies betrifft sowohl thermische Wechsellasten als auch aggressive Betriebsmedien. Wasserstoff ist auch in der Welt der Löter ein großes Thema. Diese Anforderungen stellen erhöhte Ansprüche an die Zuverlässigkeit der Verbindung und die Auswahl geeigneter Lotlegierungen.

Was erwarten Sie von der LÖT 2025?

Ich erhoffe mir einen klaren Fokus auf zukunftsorientierte Themen mit hoher Relevanz für die industrielle Praxis. Die Löttechnik hat ein erhebliches Potenzial, das bislang noch nicht in allen Bereichen vollständig erkannt oder ausgeschöpft wurde. Gerade im Hinblick auf energieeffiziente Fertigung, anspruchsvolle Werkstoffkombinationen und prozesssichere Lösungen kann das Löten entscheidende Beiträge leisten. Die LÖT bietet eine wertvolle Plattform, um sich mit Fachkollegen auszutauschen, neue Impulse aus Forschung und Industrie aufzunehmen und bestehende Netzwerke zu pflegen. Ich freue mich insbesondere auf fundierte Fachvorträge und innovative Ansätze, die über etablierte Verfahren hinausweisen.

Vielen Dank für das Gespräch.

Schlagworte

ArgonAutomatisierungAutomobilindustrieCobotDigitalisierungDINDVSEnergieerzeugungEnergietechnikEnergyFertigungFestigkeitFestigkeitsverhaltenFlussmittelForschungFügeverfahrenGasGestaltungHartlötenIndustrieInnovationLaserstrahlLegierungenLötenMIGMontageNickelProzessentwicklungProzessregelungProzesssicherheitSchmelzenSchutzgasSerienfertigungSiliziumTIGTurbinenUVVerarbeitungWasserstoffWeichlötenWerkstoffeWerkstoffkombinationen