Mikrorisse in Flugzeugen fühlen und sehen

Gemeinsam mit Teams aus England und Deutschland entwickelten Schweizer Empa-Forscher ein Überwachungssystem für Flugzeug-Bauteile. In Zukunft könnten kleine Beschädigungen schon während des Fluges aufgespürt und überwacht werden, ohne dass das Flugzeug zur Wartung in den Hangar muss. Das senkt die Betriebskosten und erhöht zugleich die Sicherheit.

Die Druckkabinen von Verkehrsflugzeugen, ebenso wie deren Flügel und Leitwerke, werden in regelmäßigen Abständen auf Risse und Schäden untersucht. Alle sechs bis zehn Jahre muss jeder Jet zum sogenannten D-Check für ein bis zwei Monate in einen Hangar. Dort wird er weitgehend auseinandergebaut, selbst die Lackierung wird entfernt. Zusammen mit dem Ausfall an Flugzeit kann ein solcher D-Check leicht mehrere Millionen kosten.

Geht es nicht auch einfacher? Könnte man nicht die belasteten Teile der Flugzeugstruktur auch permanent, also während des Fluges, überwachen und entstehende Schäden gezielt im Auge behalten? Im Rahmen eines EU-Projekts namens DIMES („Development of Integrated Measurement Systems“) ist ein internationales Forschungskonsortium dieser Frage nachgegangen. Projektpartner sind neben der Empa Airbus, die University of Liverpool, die Firmen „Strain Solutions Limited“ aus Grossbritannien und „Dantec Dynamics GmbH“ aus Deutschland.

Ist da was? Wie schlimm ist es?

„Wir haben uns im Februar 2018 auf das Projekt beworben, das im Rahmen des „Clean Sky 2“-Programms der EU ausgeschrieben war“, erklärt Erwin Hack, der Projektleiter an der Empa. Die Fragestellung war spannend: Mit möglichst robusten und preisgünstigen Komponenten sollten die Forscher den metallischen Flügel eines Airbus A320 und Kohlefaser-Verbundwerkstoffe im Kabinenpaneel eines Airbus A350 beobachten. „Die Sensoren sollten am Ende mehrere Fragen beantworten: Ist da ein Schaden? Wo ist der Schaden? Welcher Art ist der Schaden? Wie ernst ist die Beschädigung, und wie lange hält das Bauteil noch?“

Das Konsortium erhielt den Zuschlag, und die Empa spielte dabei keine unwesentliche Rolle: Einerseits ist Hack Spezialist für die optische Überwachung von Bauteilen, für Wärmebildmessungen und für die Überwachung mittels Dehnungsmessstreifen und Bragg-Gittern. All diese Methoden sollten zugleich an den Flugzeugteilen eingesetzt werden. Und zum anderen verfügt die Empa über Maschinen, in denen die Teile eingespannt und tausende Male hintereinander gezielt durchgebogen werden konnten. Zusammen mit Silvain Michel von der Empa-Abteilung „Mechanical Systems Engineering“ entwickelte Hack seine Teststrategie. Airbus lieferte aus Filton/UK das rund sieben Meter lange Flügelsegment eines Airbus A320-111, der 1988 bei einem Absturz beschädigt worden war.

Schadensbetrachtung mit vier Methoden

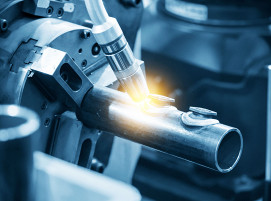

Im November 2019 war das Flügelteil an der Empa eingespannt, die Untersuchungen konnten beginnen. Mit hydraulischen Pressen wurde der Flügel 70.000 Mal durchgebogen, während die Forscherinnen und Forscher Daten sammelten und die Ergebnisse analysierten. Die Biegeversuche vergrösserten – wie erwartet – die Bruchstellen, die der Flügel beim Absturz erlitten hatte, und führten zu neuen Rissen.

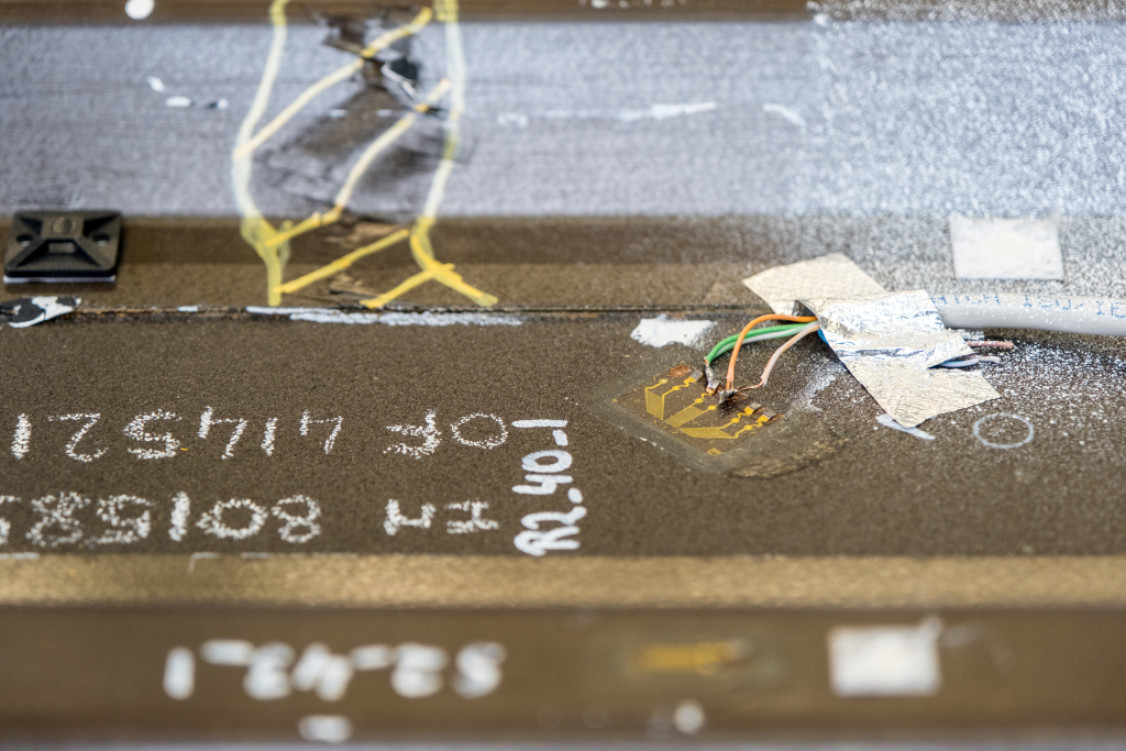

Den Gesamtzustand des Flügels „fühlten“ die Forscher mit Dehnungsmessstreifen und faseroptischen Bragg-Sensoren. Die nähere Umgebung des Schadens beobachteten sie mit Kameras und Infrarotkameras – denn die Biegungstests erzeugen Wärme im geschädigten Flügelteil. Dort, wo die Wärme entsteht, gilt es, besonders genau hinzuschauen.

Die Pandemie stellt Herausforderungen

In einem nächsten Schritt galt es, die Untersuchungsmethoden aus dem Metall-Flügel auf Kohlefaser-Strukturen eines Flugzeugs anzupassen: Bei Airbus in Toulouse stand das Cockpit eines Airbus bereit, und die Empa erhielt Rumpfpanele eines Airbus A350 aus Hamburg. Beide Teile sind vor allem durch den Kabinendruck belastet, der bei jedem Flug aufgebaut und bei jeder Landung wieder entlastet wird.

Doch dann kam Corona. Nun konnten die Forscherteams aus Chesterfield und Liverpool, in Ulm und Dübendorf sich nicht mehr treffen und auch nicht zu ihren Versuchsobjekten reisen, die in Dübendorf, Toulouse und Filton in den Labors standen. Die Forscher lösten das Problem, indem sie ein spezielles Kommunikationssystem für Mechaniker entwickelten, bestehend aus Helmkamera, Kopfhörern und Mikrofon. So ausgerüstet konnte ein Spezialist in Toulouse das Modul in die Cockpitstruktur montieren – aus der Ferne geführt von Experten in England, Deutschland und von der Empa. Die Methode funktionierte so gut, dass schließlich noch ein Luftfahrt-Forschungslabor im kanadischen Ottawa ins Projekt aufgenommen wurde. Dort wurde ein Flugzeugflügel mit dem Überwachungsmodul bestückt, ohne dass ein einziger Langstreckenflug zum Forschungsobjekt nötig war.

Einsatz bei statischen Strukturtests

Ergebnis des Projekts ist ein kleines Modul aus handelsüblichen, preisgünstigen Komponenten, das zugleich vier Überwachungsmethoden beherrscht: Dehnungsmessungen mit Messstreifen und Bragg-Sensoren, optische Überwachung und thermoelastische Stress-Analyse. Die Daten aus den Sensoren werden in einem Minicomputer gesammelt und können von Ferne ausgelesen werden.

Zunächst darf das Modul noch nicht in Flugzeugen mitfliegen, sondern soll bei Strukturtests in Airbus-Entwicklungslabors beweisen, was es kann. Wenn die Technik weiter ausgereift ist, könnte sie entscheidend dabei helfen, die Sicherheit von Flugzeugen zu erhöhen und zugleich die Wartungskosten zu senken. Die nächste Generation von Airlinern könnte dank solcher Strukturüberwachung auch etwas leichter und damit Treibstoff-sparender gebaut werden als heute.

(Quelle: Pressemitteilung der Empa)

Schlagworte

FlugsicherheitLuftfahrzeugbauVerbundwerkstoffe